本文是一篇硕士论文,撰写硕士论文将对作者提出更高的要求——数据资料翔实充分、论证分析详尽缜密、推理演算思路清晰、论文结构规范清晰、专业词汇运用准确。(以上内容来自百度百科)今天为大家推荐一篇硕士论文,供大家参考。

第 1 章 绪论

1.1 研究的背景和意义

进入工业文明社会以来,人类对自然环境的破坏日益严重。时至今日,环境问题已开始严重影响人们的生活质量,乃至威胁到人类的生存,其中汽车尾气是一个重要污染源[1]。为减少尾气污染,各国环保部门对汽车尾气排放标准的要求日益提高,并提高了大排量汽车的税率。所以,广大车企一方面在减小汽车的排量,另一方面在降低尾气污染物质的排放量。涡轮增压器以发动机尾气为动力驱动涡轮旋转,进而带动与其同轴的压气机旋转,提高发动机燃烧室的压力,并提高其氧气含量[2-4],其结构如图 1-1 所示。涡轮增压器以不消耗发动机有用功而实现动力与燃油效率的双赢[5]。因此,增压器在汽车中的地位显得更加重要。随着涡轮增压器的普及应用,对汽车涡轮增压器的要求日益提高,要求其在高温高速的恶劣工况下有较高的效率和足够长的寿命。车用涡轮增压器主要由蜗壳、涡轮轴、涡轮、叶轮和轴承几部分构成[6],其中轴承对涡轮轴起支撑作用,是转子系统的关键部件,对涡轮增压器的效率、可靠性和寿命起着至关重要的作用[7]。目前的涡轮增压器多采用浮环轴承,即动压滑动轴承。动压滑动轴承结构紧凑,价格低,有较高的可靠性,对径向空间要求低,有利于涡轮增压器的轻量化设计。运行时油膜形成良好,有效将旋转件与非旋转件隔离开,故其有较高的寿命[8]。因此,目前的涡轮增压器多采用动压滑动轴承。但是滑动轴承也有其缺点,如:径向间隙较大,对转子的动态控制精度不高,对润滑油的压力和品质要求高,并且高速运行时,摩擦力矩大,且油膜的涡动可能造成噪音和振动[9]。与其相比,滚动轴承有显著的优点:旋转时摩擦力矩小,能有效缩短涡轮响应时间,同时拥有更高的机械效率,能够有效降低发动机油耗;滚动轴承可以通过预紧实现对游隙的合理控制,进而提高转子系统的回转精度,并且能够对涡轮轴动态实现精确的控制[10]。其缺点在于:寿命不及浮环轴承长,且后期维修难度大,费用高。不过,其拥有高精度、抗高温、振动小的优点,在高速高温恶劣工况环境中具有高可靠性、低噪声、高轴向承载能力,对提升涡轮增压器效率和性能有显著作用,所以滚动轴承必将成为涡轮增压器更好的选择,具有极高的应用价值和良好的发展前景[11-12]。

..........

1.2 国内外研究现状

涡轮增压技术通过涡轮增压器一侧的压气机提高发动机汽缸的进气量,此举的作用是同时提高汽缸内的氧气含量和燃料燃烧时的压力,可以提高燃料的燃烧效率,并净化尾气[13-15]。被业内称为发动机历史上的第二个里程碑。涡轮增压器在增加发动机功率密度和提高发动机燃油效率两方面有巨大的优势,柴油机由于其自身特点,普遍装有涡轮增压器。在欧、美、日等发达国家和地区,其大型柴油机上均使用涡轮增压器,在中、小型柴油机上其装机比例依然可达 80%,国内潍柴、玉柴、东风集团和一汽集团等大型柴油机企业都在推广使用涡轮增压技术。与此同时,国外公司涡轮增压技术发展迅速,使用滚动轴承的涡轮增压器已经较为成熟,取得了涡轮增压技术上的突破。

1.2.1 国外车用涡轮增压器滚动轴承的发展现状

在国外,使用滚动轴承的涡轮增压器可追溯至 20 多年前。1993 年,美国Honeywell 生产的使用滚动轴承的涡轮增压器在 Nissan 的车辆上进行试用[16]。1994 年,瑞士 ABB 公司开始将滚动轴承应用于 VTR.4 系列涡轮增压器[17]。同年,美国 Garrett 开始研究涡轮增压器用滚动轴承,之后将其应用到自行生产的产品中[18]。近年来,日本 IHI 公司开发出分别适用于轿车、客车和卡车使用的滚动轴承式的涡轮增压器[19]。2013 年,日本 NSK 公司开发出适用于车用涡轮增压器的高性能盒式滚动轴承。该轴承具有以下三个特点:1 运用摩擦分析技术,对轴承关键参数进行优化,保证其在拥有高效率的同时具有长寿命和高可靠性。同时,其装配质量高,保证运转时具有低振动和低噪声。2 采用耐热钢,大大提高轴承的耐咬合性。3 保持架采用耐高温树脂材料,降低了滚动轴承的旋转阻力和转动惯量,缩短其响应时间[20]。目前国外的车用涡轮增压器滚动轴承已经较为成熟,正处于推广和进一步完善阶段。

.........

第 2 章 车用涡轮增压器滚动轴承的结构和主参数设计

车用涡轮增压器转速极高,启停频繁,转速变化范围宽,同时由于受发动机尾气的烤炙,工作温度高。所以,要求应用于涡轮增压器的滚动轴承具有高精度、耐高温、低振动和工作转速范围宽等特点。因此,本章结合涡轮增压器的工况特点和轴承的安装空间,选择轴承各零件的材料,设计轴承的整体结构和各零件的结构,选择保持架引导方式,并计算其引导间隙,对润滑结构进行设计计算,初步确定轴承的基本参数。

2.1 轴承材料

车用涡轮增压器滚动轴承的工况特点是高温、高速和重载[34],对其要求是在有一定寿命的前提下,满足精度要求,同时要有尽可能小的摩擦力矩。所以对轴承材料的要求是:套圈的高温硬度>58HRC;尺寸稳定性好;抗氧化性能好、耐磨性组织稳定、残余应力小;良好的抗热裂性和抗蠕变性;滚动体和保持架应有小的密度;材料之间匹配性好。高速钢具有优良的红硬性和很高的抗疲劳强度,所以全球各国多使用高速钢作为高温高速轴承材料。目前可作为高速高温轴承材料的高速钢有钼系和钨系两大类。钼系的比如我国的Cr4Mo4V,美国的M1、M2和M50;钨系的比如我国的W9Cr4V、W18Cr4V,前苏联的P18、P9和英国的T1等。

......

2.2 轴承结构设计

根据该轴承在车用增压器中的安装空间,本轴承设计为双列角接触球轴承的形式,两内圈结构相同,带有斜坡,外圈采用双挡边引导,这样的设计对提高轴承的高速稳定性有利。车用涡轮增压器滚动轴承结构示意图如图 2-3 所示。接触角的大小影响轴承对径向载荷和轴向载荷的取向,主要承受径向载荷的滚动轴承通常取较小的接触角,主要承受轴向载荷的滚动轴承往往取较大的接触角。过大的接触角会使旋滚比增大,从而导致轴承发热和磨损严重,严重影响滚动轴承的效率和使用寿命[42]。根据以往设计经验,接触角初选为 15o。

.........

第 3 章 基于滚动轴承动力学分析的轴承主参数优化..........23

3.1 滚动轴承模型的建立....23

3.1.1 滚动轴承坐标系.....23

3.1.2 滚动轴承各接触元件间相互作用.......24

3.2 轴承动力学微分方程....31

3.3 轴承性能参数计算........34

3.4 轴承动力学模型求解结果......36

3.5 本章小结....42

第 4 章 高温环境对轴承性能的影响.........43

4.1 本文所采用的热影响分析方法........43

4.2 高温环境对轴承各零件的影响........43

4.3 整套轴承的热变形........49

4.4 本章小结....53

第 5 章 车用涡轮增压器滚动轴承试验.....55

5.1 试验机构成..........55

5.2 试验方案....56

5.3 试验准备....56

5.4 试验监控....58

5.5 试验后轴承检测............59

5.6 数据分析....60

5.7 本章小结....61

第 5 章 车用涡轮增压器滚动轴承试验

5.1 试验机构成

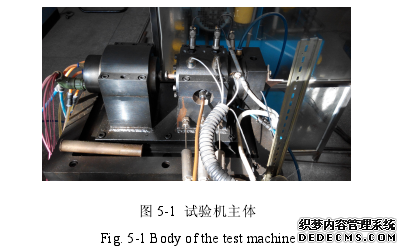

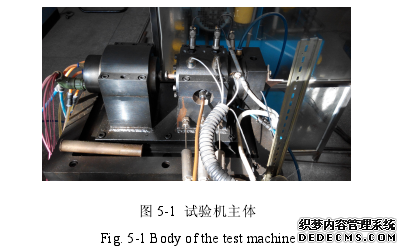

为进行车用涡轮增压器滚动轴承的性能测试,设计并制造了相应的超高速滚动轴承试验机。该试验机主要由试验头、加载装置、润滑系统和控制系统构成。试验机主体部分如图 5-1 所示。该试验头内,仅安装用于试验的涡轮增压器滚动轴承,其自身就是试验机轴系的支撑轴承,与其真实使用情况相似。被测轴承安装于试验头,既是试验轴承又是支撑轴承。外圈温度传感器和外圈振动传感器的安装空间均由试验头提供,其内部开有油道,为轴承提供润滑油。试验机的主轴转速控制、信号采集与处理均在 Labview 开发的可视化集成环境中实现。上位机通过串口与变频器通讯,变频器直接控制电主轴的转速。各传感器采集到的信号经数据采集卡传输至上位机,上位机对其进行处理、波形显示和数据输出。

........

结论#p#分页标题#e#

本文分析了车用涡轮增压器的结构特点和工况特点,完成了车用涡轮增压器轴承的结构设计和材料选择,并对滚动轴承主参数进行优化设计,分析了热影响下的轴承接触负荷、接触应力和刚度。在自主研发的超高速车用涡轮增压器滚动轴承试验机上对其进行试验,试验表明该轴承性能稳定,可以满足车用涡轮增压器的工况要求。本文主要做了以下几方面的研究:

1 根据轴承的使用工况和材料匹配性,选择了轴承套圈和滚动体材料。对轴承结构进行了设计,对保持架结构进行了设计,选择了其引导方式,并对引导间隙进行了计算。完成了轴承的初步设计。

2 建立了轴承的系统动力学模型。通过对模型的求解研究轴承的单侧预紧量和内外圈沟曲率半径对轴承最大接触应力、寿命以及功率损失的影响规律,对轴承的单侧预紧量和内外滚道的沟曲率半径进行了优化。

3 采用有限元法和经典赫兹理论相结合的方法分析了高温环境对轴承性能的影响,发现热膨胀引起的单侧轴向压缩量大于最佳单侧预紧量,最大接触应力和轴向刚度均大于最佳单侧轴向预紧量下的值,给出了合理补偿热膨胀的初始轴向游隙值,并分析了热膨胀对车用涡轮增压器滚动轴承产生影响的机理。

4 在自主研发的超高速轴承试验机上进行了试验,试验表明所设计的轴承性能稳定,能够满足车用涡轮增压器的工况要求。

..........

参考文献(略)