第1章 绪论

1.2 国内外研究现状

智能机器人技术应用于仓储系统,实现订单的自动化拣选,这是现代仓储物流发展的趋势。然而机器人群体在实际应用过程,并不是个体简单地累加,而需要协调机器人群体的作业,减少机器人的冗余和冲突,提高机器人订单拣选效率。由于多个机器人往往同时在仓储系统中作业,单个机器人运送任务货架到达工作站台时,若不能够马上得到拣选,机器人就会进入排队序列,如何减少机器人在序列中的排队时间,这是迫切需要解决的问题。另外,机器人群体在巷道上行走,不仅需要规划单个机器人的路径,使其路径最优,还得考虑多机器人的路径冲突,有效规避机器人的碰撞,减少机器人在巷道的拥堵时间。本文利用智能仓储机器人实现“货到人”的自动化拣选,涉及机器人订单拣选排队和路径规划问题。因此,下文梳理文献的研究、分析和方法,对相关问题的研究现状进行综述。

随着仓储行业的发展,订单拣选的方式逐渐从传统“人到货”模式发展到“货到人”模式。传统的“人到货”的订单拣选模式需要依靠人力将客户订单从仓储区拣选出来,拣选作业的效率直接与拣选员的业务熟悉程度、订单分配模式、储位分配策略、拣货路径策略、仓库布局设计等因素相关[7]。穆聪聪(2015)针对单区仓库环境提出来了一种出入货位分配策略,结合了产品的入库频度和出库偏离度,提高了仓库的人工拣选效率[8]。王旭坪(2017)通过均衡服务时间和分区工作量两个目标因素,构建双目标订单合并优化模型,并与只考虑服务时间的单目标模型对比,结果表明双目标均衡模型能够大幅度平衡各分区工作量,但服务时间会略长[9]。Hong S (2017)针对平行通道的拣选(SRSB),定义了 S 型路径集,在订单划分批次的同时,从预定义的 S 形路径中合成最适合的批次路径,有效减少了平均行走距离[10]。Pinto(2019)设计出基于遗传算法的分批算法(GA BATCH),将来自不同订单的产品分组为多个拣选批次,以防止订单被过早或延迟完成拣选,并最大程度地减少了拣选员的拣货路径[11]。“人到货”模式的订单拣选研究已经比较成熟和完善,但是由于需要消耗大量人工劳力,而且拣选效率又低,“货到人”的订单拣选模式逐渐发展为行业主流。“货到人”模式在拣选作业过程中,利用自动化设备将货物送到指定工作站点,由拣选员完成拣选,即货动,人不动[12]。相比“人到货”模式,“货到人”模式可以大幅降低工作人员的工作强度,提高订单拣选的准确率,有效提高仓库订单拣选效率。

物流管理系统论文

第3章 智能仓储机器人多服务排队网络优化研究

3.1 排队论模型分析的基础理论

3.1.1单节点排队模型

顾客为了接受服务而到达工作台,如果工作台都处于工作状态,那么顾客按照某种排队规则进入排队序列,这样就形成了排队系统。在单节点排队系统模型中,基本构成为:输入过程、排队规则、服务机构[46],如图 3-1 所示。

(1) 输入过程

输入过程描述顾客以何种方式到达服务站,包括:①顾客源有限还是无限;②顾客以成批形式到达还是以单个形式到达。③顾客到达时间间隔的分布,常见的有泊松分布、k 阶 Erlang 分布、确定分布、几何分布等。

(2) 排队规则

排队规则描述顾客不能立即接受服务时,按照何种规则进入排队序列,常用的包括:①等待制:先到先服务、后到先服务和优先级服务。②损失制:顾客到达系统时,如果工作台都处于服务状态,则立即离开不再回来。③混合制:顾客到达系统进入排队序列,如果排队队长超过固定值,则立即离开不再回来。

(3) 服务机构

服务机构描述工作台按照何种方式为顾客提供服务,包括:①工作台数量,有单工作台和多工作台之分。②服务时间的分布,常见的有指数分布、几何分布、三角形分布、定长分布等。

............................

第5章 智能仓储机器人群体订单拣选仿真与分析

5.1 机器人群体排队网络模型仿真与分析

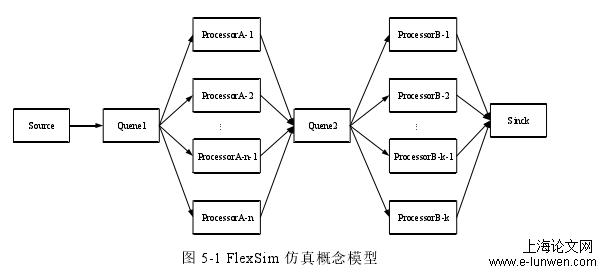

5.1.1排队网络 FlexSim 仿真建模

机器人群体多服务排队网络系统由订单任务排队服务系统和机器人工作站台排队服务系统串联而成,包含任务订单到达过程、订单排队过程、机器人服务过程、机器人工作站台排队过程和工作站台拣选过程。FlexSim 是一种面向对象的仿真技术,对随机事件的排队过程能够进行高效的模拟,故本章应用 FlexSim对机器人的排队网络系统进行仿真,其仿真概念模型如图 5-1 所示。

图 5-1 FlexSim 仿真概念模型

5.2 机器人路径规划仿真与分析

5.2.1单机器人路径仿真与分析

为了验证 EAS 优化算法的有效性,结合第三章机器人多服务排队网络数学模型优化分析结果,即机器人速度 v=30m/min、工作站台的数目 k=2,在MATLAB2016Ra 实验平台上对单机器人路径规划进行仿真实验。仿真实验采用50×50 的紧密型仓库栅格地图,地图左边界中点附近放置工作站台,地图右边界为机器人充电站台。进行仿真实验之前,先在栅格地图上设置机器人的起始位置 S 和目标位置 G,然后分别利用 EAS 优化算法和传统 EAS 算法对单机器人路径规划进行仿真,并将仿真结果对比分析。为了使 EAS 优化算法和传统 EAS 算法具有可对比性,两种算法的相关参数要保持一致,传统 EAS 算法参数设置如表格 5-4 所示,EAS 优化算法参数设置如表格 5-5 所示。

多机器人群体在仓库中移动时可能会在巷道产生路径冲突,为了验证本文设计的路径冲突解决策略的有效性,在第三章排队网络模型优化研究确定的参数配置基础上,对机器人群体进行路径规划仿真,分析机器人群体路径冲突解决过程。机器人多服务排队网络模型确定了平均排队服务时间最优机器人数目为 6,速度为 30m/s,工作站台数目为 6。

.........................

第6章 总结与展望

6.2 展望

本文虽然对机器人群体订单拣选排队和订单拣选路径规划问题进行了优化研究,提高了机器人订单拣选的效率,但是本文还是存在一些不足和局限之处,亟待进一步研究:

(1) 本文构建机器人多服务排队网络模型时,理想化了机器人服务过程,不考虑机器人在通道上的拥堵和避障时间,在实际问题中拥堵和避障时间往往不可忽视。

(2) 本文设计的 EAS 优化算法适合规模比较小的仓库环境,对于大规模的智能仓库环境,算法运行消耗的内存空间加剧,导致算法的运行时间明显增加,下一步需要优化算法,使其适应于大规模的仓库环境。

(3) 由于受条件限制,本文只开展了仿真实验,没有在实际环境中开展实例验证,下一步研究需要在智能仓库中部署机器人进一步验证研究内容的有效性。

参考文献(略)