本文应用超声波检测设备对聚乙烯焊接接头人工试件进行检测,对超声波检测技术进行试验研究,得到以下结论:可以利用超声检测技术检测出热熔对接接头制作的熔合面夹杂、孔洞、未熔合等热熔焊接缺陷,焊接缺陷显示图像较正常焊接显示图像差别明显,判别较为准确。③由于相控阵探头本身的原因,也会在图像中产生一些干扰信号。这些信号显示在移动探头时,不会随着探头的移动,显示位置发生改变,而缺陷信号显示会发生改变。边界信号和干扰信号等这些信号不应该被包括在判定信号里。本文应用超声波检测设备进行工程实践,能够检出的缺陷类型无法覆盖实际工程中遇到的全部缺陷类型,也无法对缺陷产生的原因做出判断,只能检测出程度较大的缺陷,检测结果存在一定的检出率和误判率,所以设备在现场应用方面并不成熟,具有一定的局限性。

.....

第1章综述

本次论文研究采用室内检验法和工程实践分析法进行研究论证。其中室内检验法是通过制作各种人工试件,采用PE管超声探伤专用设备进行检测,将超声图像与缺陷类型一一对应,检测设备是否能对PE管焊接缺陷进行判别;工程实践分析法是通过对现场PE管焊接接口进行检测,比对缺陷检测图片,对PE管超声探伤专用设备实用性作分析研究。开展燃气PE管道电熔和热熔对接焊接接头相控阵检测技术研究,以燃气用埋地聚乙烯管道为研究对象,对PE管各项性能进行分析,研究PE管焊接和敷设环境对管道的影响,建立电熔连接和热熔对接焊接接头缺陷数据库,在此基础上,进行PE管电熔连接和热熔对接焊接缺陷与管道使用性能影响的研究,确定行之有效的PE管道热熔对接焊接接头相控阵检测方法及探伤工艺,找出缺陷回波图像与缺陷类型的对应关系。在管网施工中,对于聚乙烯管道熔接的焊口,应当确保焊口熔接合格后方可填埋。聚乙烯管道焊接接头检验方法中,非破坏性检验的方法主要有,焊接接头的外观检查,焊环的检查等[6]。而拉伸蠕变实验,弯曲试验、拉伸试验等则会对样品产生破坏,因而属于破坏性实验。破坏性试验属于抽检性质的,在应用过程中无法有效的处理工地现场焊接质量问题。在现场检测中,一般选择对熔接焊口外观检查的非破坏性检验方法,该方法具有很大的人为主观性,主要是根据工程经验形成的,其可靠性有所欠缺。缺乏现场非破坏性的燃气用埋地聚乙烯管道焊接接头成熟的检测方法,其中焊接接头熔接质量的无损检测方法还很少。

..

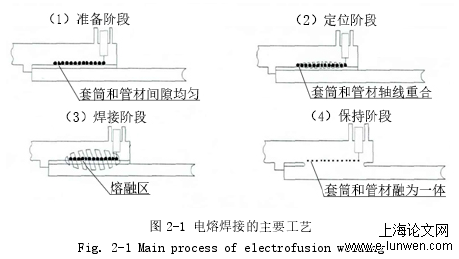

第2章聚乙烯管道连接方式及焊接缺陷

2.1聚乙烯燃气管道连接技术发展现状

目前应用最广泛的是通用型全自动电熔焊机。这种焊机在管件生产时给管件贴上统一的条形码进行标记,条形码中预置必要的信息,这样在应用过程中可精确的向管件提供其所需能量。在焊接时可通过条码阅读器将条形码中的信息发送至焊机控制系统,然后进行高效的控制。也就是对熔接过程参数进行适当的调节确保和管件所需参数匹配。在实际应用中,对各厂家生产的、不同牌号、规格型号管都有较高的适用性。全自动电熔焊机能准确地控制加热时间,同时具备良好的电压调节能力,能这样在配电网电压明显波动情况下,可确保输入电熔焊机的电压在合理的范围内,从而满足焊口的质量要求。目前,国内大型燃气公司普遍使用全自动电熔焊机。全自动电热熔条码焊机见图2-2所示。

2.2常见缺陷类型

本章介绍了聚乙烯管道的连接技术发展现状,焊接过程中的诸多影响因素,以及受外界影响产生的缺陷类型,并分析了缺陷成因,进而描述了聚乙烯管道焊接质量缺陷,进而提出合理的方法对聚乙烯管道焊接质量进行控制,达到消除质量和安全隐患的目的。热熔对接连接的流程如下:1)焊接前准备在此阶段操作时主要是对焊接机状况进行检查,确保满足要求。对各部位的紧固件进行检查,查看是否有脱落或松动;然后对机电器线路进行检查,查看相应的液压油是否充足。对加热板进行严格检查,主要是查看涂层是否损伤;铣刀开关有没有出现故障,确保可正常操作。在以上检查都满足要求情况下,接着将与管材规格一致的卡瓦装入机架;根据设定程序进行加热,一直加热到焊接温度。加热前,应该对热板表面通过酒精进行适当擦拭,不过在加热期间避免温度过高而损坏聚四氟乙烯耐高温防粘层。2)焊接在此阶段应该严格的根据焊接参数来操作,在天气、环境温度产生明显的变化时应该对这些参数适当的调节,确保焊接质量满足要求。主要步骤如下:(1)对PE管两端的污物进行严格的清洗。

....

第3章聚乙烯管道焊接质量检测方法及存在问题..............................31

3.1聚乙烯管道施工质量检测方法..........................................................................31

3.2现有检测手段出现的问题..................................................................................37

3.3本章小结.............................................................................................................37

第4章超声波检测技术的试验研究......................................................38

4.1超声波检测技术的理论依据..............................................................................38

4.2焊接接头相控阵探伤技术的研究和实现.........................................................38

4.3焊接接头人工试件检测与分析..........................................................................45

第5章工程实践.....................................................................................56

5.1超声波现场检验..................................................................................................56

5.2缺陷分析.............................................................................................................58

...........

第5章工程实践

5.1超声波现场检验

本项目于2019年5月19日至2019年5月28日利用超声检验设备在昌平区某工地PE管焊口进行了工程实践,现场检测图见5-1所示。检验共46只电熔连接接头,经相控阵超声检验焊口编号1118电为承插不同轴导致的金属丝错位,切除重焊后检验合格;焊口编号1129电为冷焊,切除重焊后检验合格;其余焊口检验均为合格焊口。检验共计12只热熔对接接头,经焊口宏观检查处理后,相控阵超声检测未发现不合格。

5.2缺陷分析

电阻丝错位的产生原因主要如过焊、承插不到位。过焊则主要是因为电阻丝周围温度超过一定水平而影响了附近聚乙烯性能,并导致电阻丝所处区域的材料性能不满足要求。高温条件下聚乙烯会产生断链裂解反应,而生成低分子量的聚合物。温度高于350℃下反应所得物质的相对分子质量很小。在反应过程中达到一定程度时,其中大部分低分子挥发,而出现明显的质量亏损现象。过焊的产生原因主要为电熔焊接过程中释放的过多而没有有效的传递。过焊出现后电阻丝所在平面材料的性能明显的降低,而不利于电熔接头安全。在电阻丝的分离作用使下,电熔接头内聚乙烯会产生一定尺度的不连续区域。而在焊接过程中聚乙烯管材和电熔套筒在焊接面熔合,这样会导致电阻丝所在的圆周面的性能下降而成为薄弱区域。分析可知此区域主要通过聚乙烯材料和其他部位传递载荷。在这些部位处的材料劣化情况下,相应的圆周面整体强度大幅度降低,而可能引发沿圆周面的失效问题。

.......

结论

聚乙烯管道有多方面优势,如重量轻,密封性好、成本低,高韧性,因而目前在燃气输送领域开始被大量的应用,聚乙烯管道的焊接质量是影响管网安全运行的重要因素。在管道焊接的过程中,往往会在管道接头部位出现各种缺陷,接头缺陷会明显影响到管道的连接性能,可能导致泄露问题,这对管道的安全性会产生不利影响。(1)本文通过描述国内聚乙烯管道施工质量控制要点,焊接质量验收标准,发现国内燃气行业聚乙烯焊口外观检验作为工程中最通用,并作为单一的判定方法,但是由于外观检验有一定局限性,有可能会漏掉不合格的焊口,分析得出聚乙烯管道焊口质量检验存在的薄弱环节。①目前保证聚乙烯管道焊接质量主要靠合理的设置工艺,控制聚乙烯焊接接头质量满足要求,并严格依据施工程序与规范进行施工。②焊接接头质量检验主要依靠外观检测和压力试验,前者具有很大的人为主观性,而后者只能检验管道当前的气密性,两种方法均无法看到焊口内部的焊接情况,很多连接接头内部缺陷无法识别。③目前国内外许多研究机构针对聚乙烯焊口的内部无损检测开展研究,但还没有成熟的PE管焊接无损检测设备得到广泛应用,国内除《聚乙烯燃气管道工程技术规程》(CJJ63-2008)外,尚无规程、规范能明确提出聚乙烯管道焊接质量检验的方法。

参考文献(略)

参考文献(略)