1 绪论

1.1 课题背景来源及研究意义

本课题来源于航天领域大功率机电静压作动器(Electro-HydrostaticActuator,简称 EHA,国内又称电动静液、电静液等)的预先研究项目。在载人登月和深空探测等未来需求牵引下,我国正在论证大型载人运载火箭及相应推力火箭发动机[1],现役运载火箭所采用的阀控电液伺服系统动静态精度高、重载能力强,但存在易泄漏、伺服阀等核心元器件抗污染能力弱、结构复杂等缺点,并且系统依靠节流控制调速,工作效率较低,发热严重,以上这些问题使阀控系统已经不能满足未来火箭的性能要求,需要功率更大、可靠性更高的新型伺服机构进行替代。随着高磁能稀土永磁材料研究及电力电子技术的逐渐成熟,机电作动系统取得了实质性的发展,该技术具有如下几点优势[2~6]:(1)集成化设计,体积小,重量轻;(2)可靠性高,使用寿命长;(3)工作效率高;(4)维修性及保障性好。机电静压伺服机构作为机电伺服作动系统的一种实现形式,保留了传统电液伺服机构重载能力强的优势,同时,具有机电伺服系统节能、效率高、发热小、抗污染能力强等特点,是未来运载火箭推力矢量控制作动系统的优选技术方案[7~10]。然而,对于我国未来大推力载人运载火箭需要的大功率伺服机构而言,目前机电静压伺服机构在大功率等级布局设计、高动静态控制策略等方面存在着诸多问题,要开发该功率级别的航天用伺服电机或液压泵,难度和技术风险都很大[9]。此外,机电静压伺服机构在系统结构和元器件选定情况下,它的整体性能主要取决于控制部分的性能[12]。PID算法结构简单、可靠性高,对确定系统的控制性能好,但难以协调高动态响应与高精度控制的矛盾。因此,应在控制算法上进行更深入研究以进一步发掘机电静压伺服系统动态性能提升的潜力。开展大功率EHA控制策略研究,对于未来航天工程而言,具有迫切的需求和重要的研究价值。

.........

1.2 机电静压伺服机构研究现状及其控制策略发展

1.2.1 机电静压伺服机构研究及其实现的动态特性概况

早在二十世纪初,容积式液压控制系统的雏形—静液驱动装置(HydroStaticTransmission,HST)便已出现,但受制于当时电机和电力电子技术的研究水平,该技术并为受到广泛重视,发展极其缓慢。直到上世纪80年代,永磁同步电机的出现和迅速发展使得通过伺服电机泵控制液压执行元件的输出逐渐变为现实,并且该技术在节能、集成化等方面展现出巨大优势,世界主要发达国家立即开展了相关技术的研究,主要包括日本、美国、德国、瑞典和俄罗斯等,经过三十余年的发展,该技术已经比较成熟,开始进入了工程应用阶段[13]。日本油研公司对EHA技术进行了多年研究,图1.1为该公司研发的IH(Integrated Hydraulic)伺服单元原理图,它可实现转速、位置和压力的闭环控制。目前,该伺服单元已经实现了批量化生产,在众多工业领域均有应用[15]。图1.2为日本第一电气株式会社为日本钢管株式会社(NKK)福山制铁所连铸设备设计生产的机电静压伺服机构。该机构采用闭式回路设计,节能效果显著,取得了良好的经济效益[16]。但日本对EHA的研究基本集中于民用领域,对动态性能的要求一般较低。

.........

2 大功率机电静压伺服系统设计

2.1 引言

国外对大功率机电静压伺服系统的研究已进入工程化应用阶段,但其动态性能普遍不高,与现役运载火箭所采用的阀控伺服系统相比仍有较大的差距;而国内对该技术的研究则主要集中于中小功率领域,对于我国未来大推力的载人运载火箭需要的典型 30kW 伺服功率而言,在功率等级、结构设计等方面存在着诸多问题,在要求较高的航天领域还未得到实际应用。本课题设计了双伺服电机泵并联控制的大功率机电静压伺服机构样机和试验系统。本章主要介绍了样机的工作原理、结构布局、重要零部件设计和电气系统设计。

.........

2.2 系统组成及工作原理

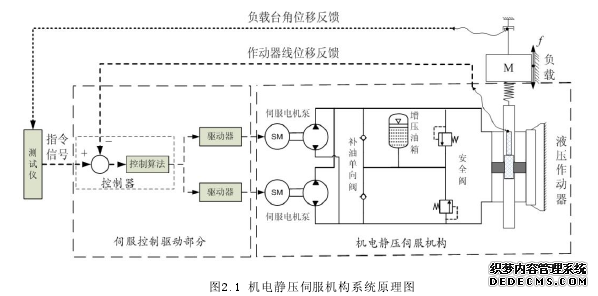

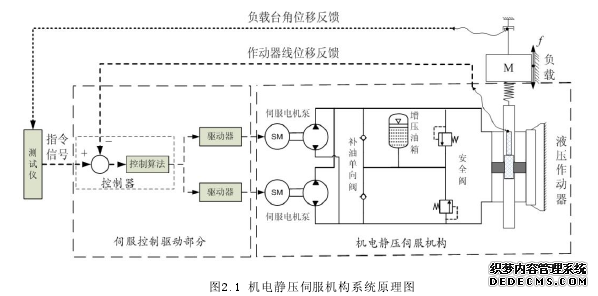

大功率机电静压伺服系统工作原理图如图 2.1 所示。系统包括一套液压作动系统、一套控制器和两套驱动器。其中液压作动系统集成了作动器、伺服电机泵、高压安全阀、补油单向阀、手动旁通阀、增压油箱、作动器、位移传感器、温度传感器、压力传感器、压差传感器等。控制驱动器通过 CAN 总线接受指令,控制伺服电机泵的转向和流量来改变作动器的伸缩和速度。由于火箭发动机舱段安装空间较为狭小,样机采用集成一体化设计,尽可能做到整体结构紧凑、外形美观,其三维模型如图 2.2 所示,基本设计参数如表2.1 所示。整个机构轴向布局,两套伺服电机泵和两套增压油箱平行安装于作动器两侧,数字式位移传感器内置在作动器活塞杆内;液压油路通过集成阀块内孔道实现,外部无液压管连接;所有电子元件电线均布置于集成阀块内线路管道中,并统一集结到同一电连接件处与控制驱动器连接。

............

3 大功率机电静压伺服机构模型研究.......... 18

3.1 引言............... 18

3.2 建模假设....... 18

3.3 伺服电机泵调速系统模型............... 18

3.4 作动器及负载模型............... 20

3.5 位移传感器模型....... 25

3.6 模型规范化............... 25

3.7 本章小结....... 25

4 大功率机电静压伺服系统控制策略研究.............. 27

4.1 引言............... 27

4.2 控制算法概述............ 27

4.3 非线性 PID 算法设计.......... 28

4.4 前馈补偿设计........... 29

4.5 陷波算法设计........... 30

4.6 “非线性 PID+前馈补偿+陷波补偿”算法时的系统模型........... 31

4.7 系统正弦响应仿真分析....... 32

4.8 系统频率响应仿真分析....... 33

4.9 双电机对系统的仿真影响分析....... 33

4.10 本章小结..... 34

5 大功率机电静压伺服系统试验研究.......... 36

5.1 引言............... 36

5.2 试验系统设计........... 36

5.3 伺服电机泵性能试验........... 37

5.4 模拟负载台特性测试........... 39

5.5 “非线性 PID+前馈补偿+陷波补偿”算法的单泵试验...... 40

5.6 双泵动态性能试验............... 42

5.7 单双泵时的电机泵工作状态分析............... 46

5.8 本章小结....... 47

5 大功率机电静压伺服系统试验研究

5.1 引言

本章搭建 EHA 系统试验平台,对机构分别进行伺服电机泵性能试验、控制算法验证试验以及系统单双泵性能对比试验。采用纯比例控制算法,进行 EHA 空载阶跃特性和频率特性测试,测试伺服电机泵的输入输出增益特性和动态特性,进行单双泵性能比较。进行“非线性 PID+前馈补偿+陷波补偿”控制算法下的动态性能试验,与其他算法比较。在此基础上,进行双泵的动态性能试验。评估采用“非线性 PID+前馈补偿+陷波补偿”控制算法的双伺服电机泵的 EHA 动态能力。

5.2 试验系统设计

试验所需设备可分为控制系统和机械系统两部分,原理如图 5.1 所示。机械部分主要为试验样机和模拟负载台,为方便对样机单双泵工作性能分别进行试验,在两台伺服电机泵前均安装了电磁隔离阀块,样机及负载台如图 5.2 所示;控制系统由测试仪、控制器和驱动器组成,如图 5.3 所示。伺服机构空载工况下,进行暂态测试,分析电机泵的流量特性。采用纯比例算法,将伺服电机泵的输入转速设置为控制器输出的转速指令的限幅值,进行伺服机构 3°(对应机构线位移 45.4mm)的阶跃信号测试,计算得到上升斜坡段的速度和伺服电机泵输出流量。根据伺服电机模型与伺服机构空载模型的关系,进空载状态下,进行纯比例的位置闭环控制测试[10],反推得到伺服电机转速闭环的频域性能。针对单泵和双泵状态,分别进行 0.1°~0.4°机构频率特性试验,得到对应的电机动态特性曲线。其中,0.2°单泵时的电机 BODE 图如图 5.7,同时给出近似的二阶环节特性曲线。

.........

总结

机电静压伺服机构兼具输出功率大和节能高效、抗污染能力强的双重优势,应用于火箭发动机矢量控制的潜力巨大。本文设计了一种双伺服电机泵并联的机电静压伺服机构样机,建立了包括负载台及控制器在内的整个伺服系统的数学模型,并针对性的设计了控制策略,通过仿真以及试验,验证了结构设计与控制策略的有效性。取得成果如下:#p#分页标题#e#

(1)查阅机电静压伺服技术相关的国内外文献资料,概述了其发展现状以及存在的相关问题,为本课题的机构设计和控制策略研究提供依据。

(2)提出了“非线性PID+前馈补偿+陷波补偿”的控制算法。非线性PID克服了传统PID快速性与准确性难以兼顾的困难;前馈补偿有效改善了中低频段相位滞后;陷波补偿抑制负载谐振。提出双伺服电机泵并联控制的设计方案,一个泵功率较大,但要实现高动态较难,采用两个泵时单个泵功率可以较小,动态性能易保证。

(3)设计制造了双伺服电机泵并联控制的机电静压伺服机构试验样机。搭建了试验系统,采用某运载火箭 1000kg·m2转动惯量的模拟负载台,采用商用驱动器实现对伺服电机速度闭环控制,采用数字信号处理器(DSP)实现机构位置闭环运算。进行了仿真分析和试验研究。

(4)推导了控制模型。表明,双泵并联的 EHA 控制模型可以等效为一个单泵系统,双泵可以简化为等效为一个单一伺服电机泵的二阶环节。

(5)进行了仿真分析。表明,相比“比例+陷波补偿”,“非线性 PID+前馈补偿+陷波补偿”算法对系统动静态性能的提升有明显作用。分析表明,双泵工况可有效提高 EHA 系统的频宽。

(6)进行了试验研究。首次得到了伺服电机泵在装入伺服机构整机状态下的流量特性曲线,首次通过试验数据确认了在双电机泵设计状态下其等效环节的带宽更宽。试验表明,“非线性 PID+前馈补偿+陷波补偿”控制算法下的-45°相频宽由 18.5rad/s 提升至 24.9rad/s(0.1°指令),效果显著,与单泵相比,双泵动态性能又进一步提升,在 0.3°和 0.4°指令下,-45°相频宽提升了 10%以上。

..........

参考文献(略)