本文是机械工程论文,本文的研究内容包括:(1)本文研究了国内外装车机的现状,国外的装车技术比较成熟,但是难以适应我国复杂的装车环境,我国装车技术起步较晚,以半自动为主。基于国内外的研究,本文提出了一种可以适用于不同车型的装车方案,利用Soliworks对装车机进行建模,并对关键零部件进行参数化建模,以便后续的有限元优化分析。(2)与材料的许用值相比,得到提升机架、摆包机架、升降主轴均满足强度和刚度的要求。对重要零部件进行了模态分析,得到它们前六阶固有频率及其对应的振型,根据分析的结果得到提升机架、摆包机架、码垛装置和装车机系统的振动频率不会发生共振,装车机能够稳定工作。模态分析的结果给出了关键零部件的重要动态参数,为后续的设计优化提供了参考。

......

第1章引言

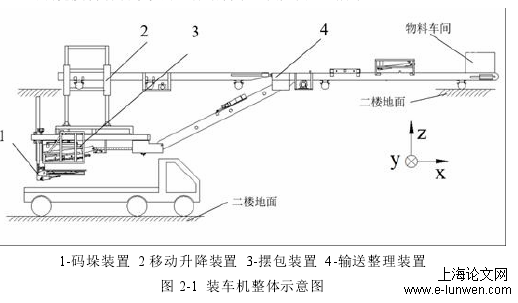

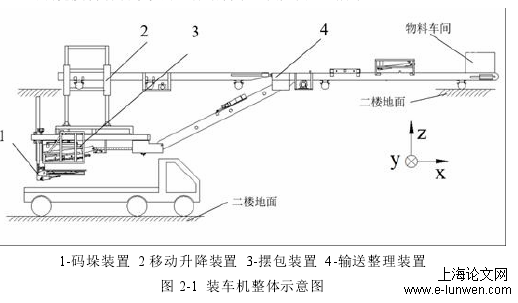

本课题的研究目的:在给定的技术要求下,研制一台宽度可调装车机来适应不同货车宽度,实现水泥的自动装车、无尘装车。本课题的研究意义:通过分析现有装车机的不足,开发一台新型装车机,实现高速装车和无间隙装车,提高水泥装车的自动化程度和生产效率;减少装车机装车过程中人工参与,减少工人的劳动强度并改善工作环境,为安全生产、快速生产奠定基础;结合现代设计方法通过Solidworks、ADASMS、ANSYS等软件完成样机的设计和验证,缩短了产品的开发周期;同时,本课题研制的装车机还可以为其他类型袋装物料的装车提供设计思路和参考。现有装车机无法适应不同宽度的车厢,导致整个装车机的适应性不强,如何提高装车机的适应性就显得尤其重要。本文针对现有装车机无法适应不同车型宽度的问题,提出了一种可调宽度自动装车机。该装车机能适应车厢的宽度为1.6m~2.6m,而且可以实现多包同时码垛。极大地提高了装车的效率。

........

第2章装车机方案设计和结构设计

2.1装车机的设计要求

我国现阶段的装车设备主要采用前文中提到的半自动装车方式,需要人工辅助参与,使得工人劳动强度大,生产效率低下,而且都无法适应不同车宽的车型。针对现有装车机的效率低、自动化程度不高以及适应性不强的问题,本章提出了一种宽度可调的自动装车机的总体方案设计,针对设计要求建立了装车机的三维模型。根据实际考察和企业的需求,针对的水泥袋质量约为50kg,所设计的装车机不仅要适应现有厂房内装车料槽的宽度,而且要求装车的速度达到90~120吨/小时。为了提高整个装车的效率和装车的方便,需要装车过程中卡车的左、右栏板不放下,而且要求装车机能够适应1.6m~2.6m的车宽,且整个装车过程中装车稳定,实现自动化装车。

2.2装车机总体方案介绍

如图2-2所示,输送装置主要由斜皮带输送机、姿态变换机构、水平输送机、驱动装置、平整装置、压包装置组成,输送装置的主要功能是将二楼的物料经过压包夯实、平整、姿态转换后运输到摆包装置。斜皮带输送机(图2-2中1)的一端与水平输送机(图2-2中3)铰接连接在一起,可以绕着水平输送机的铰接点转动,其另一端与提升机架铰接;压包装置(图2-2中6)和平整装置(图2-2中5)通过螺栓固定在3-水平输送机的侧板上,主要的功能是排除袋装水泥内的空气和对袋装水泥进行定位,姿态转换机构通过螺钉固定在斜输送机的侧板上,它主要的功能是根据需要将纵包变化为横包,实现摆包装置对横、纵包的需求。

........

第3章关键零部件的静力学分析和模态分析...................................................18

3.1提升机架静力学分析................................................................................19

3.2摆包机架的静力学分析............................................................................28

3.3码垛装置的静力学分析............................................................................34

3.4关键零部件静力学和模态结果分析........................................................39

3.5本章小结....................................................................................................39

第4章装车机伸缩机构运动学分析...................................................................40

4.1装车机伸缩机构的设计要求....................................................................40

4.3装车机伸缩机构运动学仿真....................................................................44

4.4装车机伸缩机构动力学分析....................................................................49

4.5本章小结....................................................................................................55

第5章装车机关键零部件优化设计...................................................................56

5.1摆包机架拓扑优化....................................................................................56

5.2提升机架拓扑优化设计............................................................................61

.........

第5章装车机关键零部件优化设计

5.1摆包机架拓扑优化

对摆包机架上后推出气缸的固定板上端的后梁进行优化,摆包机架的最大应力和最大变形量出现在前部横梁的中间部位,而摆包机架的后端横梁主要起到连接作用,受力较小,根据拓扑优化的结构对后横梁进行去除得到优化设计如图5-3所示。对摆包机架的左右推出气缸横梁进行优化,左右推出气缸横梁主要用于固定推出气缸并改善前横梁的受力情况,根据拓扑优化的结构对左右推出气缸的横梁采用缩短处理得到优化设计结构如图5-4所示。将优化后的摆包机架模型导入到ANSYSWorkbench中,根据ANSYS的分析流程对摆包机架进行材料定义、网格划分、加载求解[56],按照摆包机架在工况二的受力情况进行加载,得到优化后摆包机架的总位移图、应力云图分别如图5-6、5-7所示。

5.2提升机架拓扑优化设计

码垛装置在整个装车过程中需要上下循环运动,因此整个码垛装置的质量在满足强度和刚度的情况下,需要质量尽可能小。由前面的静力学分析可知,码垛装置的升降主轴变形较小,存在较大的富余,而码垛装置升降主轴承受袋装水泥和载物平台产生的弯矩,改变码垛装置升降主轴的截面积有利于提高升降主轴的抗弯曲能力,减小码垛装置的变形量。本节采用响应曲面优化方法对码垛装置进行优化设计。码垛装置在优化设计的过程中需要保证其结构的强度和刚度,在其应力和应变的范围以内需要质量越轻。由于码垛装置升降主轴的升降高度的要求,码垛装置升降主轴的长度和支撑点位置不能改变。码垛装置升降主轴的截面积和跨距直接影响着码垛装置的变形量,从而可以从改变码垛装置升降主轴的截面形状入手,改善码垛装置升降主轴的承载能力,码垛装置升降主轴的截面形状如图5-13所示。本文将以截面形状尺寸作为设计变量进行优化设计。

........

第6章总结与展望

(3)通过建立装车机伸缩机构的运动学模型,推导出伸缩机构的运动学方程并利用ADAMS对伸缩机进行了运动学仿真。得到了匀速情况和加减速情况下右载物平台的运动参数,载物平台在匀速情况下运动平稳,匀加减速不存在刚性冲击和柔性冲击,速度波动在允许范围内,机构整个运动过程是基本平稳可靠的。利用ADAMS进行了动力学分析得到各铰链点的受力情况,验证的各销轴的强度均满足设计要求,这些分析可以适用于销轴和连杆机构的分析设计。(4)利用拓扑优化、多目标优化对装车机的重要零部件进行轻量化设计,利用拓扑优化对摆包机架和提升机架的结构进行了优化设计。优化后的摆包机架结构满足摆包机架在不同工况下的强度和刚度要求,同时摆包机架的质量得到减少,减重明显,优化后的提升机架能满足不同的工况下的强度和刚度要求,且提升机架的质量得到一定地减少。利用响应曲面法对码垛装置升降主轴的截面形状进行多目标优化,优化后码垛装置的质量得到一定幅度地减少,码垛装置的性能得到了提高。同时,改善了码垛装置在升降过程中的响应速度。

参考文献(略)

参考文献(略)