本文是一篇建筑学论文,建筑学在研究人类改造自然的技术方面和其他工程技术学科相似。但是建筑物又是反映一定时代人们的审美观念和社会艺术思潮的艺术品,建筑学有很强的艺术性质,在这一点上和其他工程技术学科又不相同。(以上内容来自百度百科)今天为大家推荐一篇建筑学论文,供大家参考。

1 绪论

1.1 研究背景及研究意义

1.1.1 研究背景

随着时代的发展,城市建设日新月异,大量的建筑物需要改建与拆除,而建筑废弃物的堆放、填埋又会导致许多的环保问题;另外,城市道路被大量的不透气、不透水的水泥、沥青路面所覆盖,每逢多雨季节,城市路面积水现象不断,给人们的出行带来了不便。一方面,我国的现代土木建筑工程行业从上个世纪 50 年代开始兴起,到如今不足百年的历史,但发展的速度却尤为迅猛,几乎完全改变了我们周围的生活环境和居住条件。伴随着房地产行业的成长,大量的工程拆除重建,产生的建筑废弃物也是不断增加,其中大部分是来自混凝土废块和废砖块。据统计,我国城市垃圾存放量目前有 80 亿吨,其中约 40%的部分是建筑垃圾,随着房地产的发展,建筑垃圾总量还在不断地增长[1,2]。目前本国对建筑废弃物的处理方式大致采用堆放和填埋的手段,其综合利用率大约只有5%,严重浪费土地资源的同时,还对环境造成了恶劣的影响,影响了人们的生活环境。相比于那些发达国家,如美国、德国、日本等,它们是最早开始研究建筑垃圾再生利用技术的国家,现在那些发达国家对建筑废弃物的再利用率已经达到了 70%,甚至有些国家、地区[3]超过了 90%。发达地区和国家对建筑废弃物的资源化利用给我们敲响了警钟,对建筑废弃物的再利用的趋势不可逆反,这不仅减少了建筑垃圾堆放带来的危害,而且实现了“变废为宝”,将其再用于城市建设,循环利用,实现社会的可持续的发展。另一方面,水泥、沥青道路也给城镇的生态环境带来了不少影响。路面的不透气性和不透水性,导致雨水无法渗入地下,绿化植物因缺水而无法正常生长;同时,不透气的路面很难对城镇的地表温度、湿度进行调节,产生了的“城市热岛效应”。此外,不透水的道路表面易积水,一旦到了每年雨水集中的夏天,路面形成积水,很容易造成意外,给人们的出行造成不便,甚至是造成安全隐患。

............

1.2 透水再生混凝土

1.2.1 再生混凝土

再生混凝土[8](Recycled Concrete),又称再生骨料混凝土(Recycled AggregateConcrete,RAC)是指将废弃混凝土砌块、废弃砖块在破碎、清洗、分级后按一定比例混合充当再生骨料,然后再加入水泥、水等制成的新混凝土。目前,为了提高再生混凝土的性能,主要利用物理和化学的方法来改善再生骨料[9]的性能。物理方法[10]是在骨料破碎时,通过挤压和摩擦去除附着在集料上的水泥砂浆,并对再生细骨料进行筛分和舍弃;化学方法[11]是采用盐酸类试剂浸泡再生骨料,利用化学反应改善骨料的性能,从而提高再生混凝土的特性。

1.2.2 透水再生混凝土

透水再生混凝土是一种以再生骨料代替天然骨料(如砂、石),与水泥、水混合而成的一种多孔混凝土。因透水再生混凝土中砂的含量较低,再生粗骨料通过水泥浆体相互粘结而形成孔隙均匀分布的蜂窝状结构,内部孔隙较多,有良好的透水和透气性,但强度不高,能有效收集雨水,补充地下水,有利于保持地下水资源的平衡,预防地下水位下降和地面下沉,还具有降低噪音、吸收热量的能力。常应用于强度要求不高、具有较好透水性的场合,如城市广场、停车场、公园等[12]。

.........

2 试验原材料与试验方法

2.1 试验原材料

2.1.1 水泥

透水混凝土的结构较为松散,整体强度主要取决于水泥的强度与用量。因此,依据规范 CJJ/T135-2009《透水水泥混凝土路面技术规程》[46]中的要求,水泥应采用强度等级不低于 42.5 级的硅酸盐水泥或普通硅酸盐水泥,质量应符合现行国家标准GB175-2007《通用硅酸盐水泥》[47]的要求。本试验使用的是渤海牌 P·O42.5 普通硅酸盐水泥,具体品质指标如表 2.1 所示,强度指标见表 2.2。本试验采用的粗骨料是源自学校拆除老楼时的废弃混凝土块和砖块,经过碎石场的破碎、筛分等工序之后形成混杂再生骨料,经人工筛选出 5-10mm 的混杂再生骨料,根据 GB/T25177-2010《混凝土用再生粗骨料》[48]中的相关要求,测试混杂再生粗骨料的物理性能,其详细指标见表 2.3。

...........

2.2 试验方法

考虑到混杂再生骨料孔隙率和吸水率大的特点,为了减小其对试验结果的影响,在拌制透水混杂再生骨料混凝土前,先将混杂再生骨料用清水浸泡 24h,使其充分吸收水分,再将其均匀摊放在地面上,晒至饱和面干的状态[50,51],如图 2.1 所示。透水混杂再生骨料混凝土试块的制作大体分为混凝土的搅拌和静压成型两个阶段。第一阶段:搅拌阶段透水混杂再生骨料混凝土的搅拌采用二次投料法,使用的是型号 HJW-60 的双卧轴强制式搅拌机。先将全部骨料和 50%的试验用水投入搅拌机中,搅拌 30s,将骨料全部湿润,以便更好地与水泥、掺合料粘结;再将水泥、砂和部分硅灰投入搅拌机中,搅拌90s;最后将剩余的硅灰和试验用水全部倒入搅拌机中,搅拌 2min,使得胶结材料能够充分包裹骨料,颗粒间能够相互粘结。拌制好的透水混杂再生骨料混凝土如图 2.2 所示。

.........

3 透水混杂再生骨料混凝土的基本性能试验研究............ 18

3.1 透水混杂再生骨料混凝土的配合比参数的确定............ 18

3.1.1 水灰比的控制........ 18

3.1.2 目标孔隙率的控制.......... 18

3.2 透水混杂再生骨料混凝土基准配合比设计方案............ 18

3.3 透水混杂再生骨料混凝土的试验结果与分析...... 20

3.4 本章小结...... 24

4 硅灰对透水混杂再生骨料混凝土性能的影响...... 26

4.1 掺入硅灰后的透水混杂再生骨料混凝土配合比方案.... 26

4.2 掺入硅灰的透水混杂再生骨料混凝土的试验结果与处理...... 27

4.3 掺入硅灰的透水混杂再生骨料混凝土试验结果分析.... 30

4.4 本章小结...... 37

5 成型压力对透水混杂再生骨料混凝土性能的影响........ 39

5.1 成型压力参数的确定...... 39

5.2 透水混杂再生骨料混凝土成型压力试验配合比方案.... 39

5.3 透水混杂再生骨料混凝土成型压力试验结果与处理.... 39

5.4 透水混杂再生骨料混凝土成型压力试验结果分析........ 40

5.5 本章小结...... 45

7 透水混杂再生骨料混凝土路用性能试验研究

7.1 概述

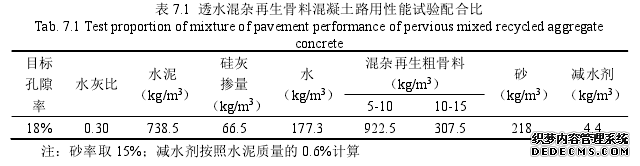

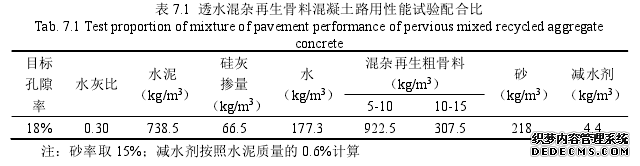

为了进一步测试透水混杂再生骨料混凝土的路用性能,根据前文的研究分析,试验的配合比采用水灰比 0.3,目标孔隙率 18%,硅灰掺量 9%,混杂再生骨料的粒径采用5-10mm,其中掺入 25%的 10-15mm 的大粒径骨料,具体的各试验材料见表 7.1 所示。试验道路的基层采用的是粒径在 20mm 以上的混杂再生骨料回填而成,利用锦州市市政工程总公司的悍马HD-8小型压路机来回碾压,将其碎石基层压至紧密堆积的状态,尽量避免出现不均匀沉降现象。同时,大粒径的碎石压实后,仍会存在较多的孔隙,可以满足水从路面渗透时可以及时排入地下,如图 7.3 所示。

........

结论

本文得出的主要研究结论如下:(1)当水灰比为 0.3,目标孔隙率为 18%时,透水混杂再生骨料混凝土的综合性能处于一个较为平衡的状态。此时的透水混杂再生骨料混凝土的基本性能:抗压强度为12.35MPa,抗折强度为 3.65MPa,透水系数为 3.45mm/s。(2)硅灰掺量是影响透水混杂再生骨料混凝土性能的重要因素,试验时需要控制好硅灰掺量。本试验结果确定硅灰掺量比例为 9%为最适合掺量比例。(3)通过本试验的研究,确定了最适宜的成型压力是 1.5MPa,此时的透水混杂再生骨料混凝土的有效孔隙率与目标孔隙率接近,性能优越。(4)随着大粒径骨料掺量的增加,透水混杂再生骨料混凝土的抗压、抗折强度先上升后下降;透水系数先下降后上升。当骨料掺量为 25%时,抗压、抗折强度达到最大值,透水系数达到最小。在完成基本性能试验的基础上进行了一系列的优化试验,当硅灰掺量为 9%,成型压力为 1.5MPa,掺入 25%的粒径 10-15mm 粒径混杂再生骨料,其抗压、抗折强度达到最大值,分别是 21.19MPa 和 3.66MPa,透水系数是 2.63mm/s,均满足相关的技术规程中各指标的规定。#p#分页标题#e#

..........

参考文献(略)