本文是化工工程论文,本文以240°C低温煤焦油为原料,在装有NiMo/γ-Al2O3固定床反应器上完成了加氢脱氧实验。研究了加氢反应条件(反应温度、压力、LHSV)对产物组成及性质的影响。总结了煤焦油加氢脱氧反应规律,从而推断出相应的反应路径。基于煤焦加氢脱氧反应规律,建立了煤焦油加氢脱氧动力学模型。并对模型的模型参数进行了估计、验证。最后,对煤焦油加氢脱氧反应器进行模拟。所得结论如下所示:(1)从煤焦油加氢实验结果看出。随反应温度升高、压力增加、空速降低,液相产物中含氧化合物的含量降低。加氢饱和、裂化、脱氧三种反应不仅是同时发生的,更是相互影响的。当通过改变工艺条件去促进煤焦油中的脱氧反应,加氢饱反应与加氢裂化反应的速率也会随之提高。(2)另外对煤焦油中的硫、氮含量进行了分析。随着反应条件的加剧,产物中硫、氮含量降低。对比两者的反应速率发现,随着反应温度升高、空速降低,加氢脱硫速率大于加氢脱氮速率。在高压下,反应速率正好相反。主要因为两者的反应机理不同。

........

第一章绪论

煤焦油的物质组成主要为具有高附加值的芳香烃类化合物,因此煤焦油具有很大的工业利用价值。但煤焦油相比较于原油,具有高粘度和杂原子含量高等特点从而表现出油品质量差。当煤焦油中杂原子被除去后很容易能加工成燃料油。煤焦油加工工艺很多,其中催化加氢是煤制油的主要工艺[6]。中国已经有多家企业通过煤焦油生产燃料和化学品[6~8]。如:陕西煤化工集团有限公司已有两套煤焦油加氢装置投入生产。中国榆林神木富油有限公司的全馏分中低温煤焦油固定床加氢处理装置已投入生产,主要生产石脑油、柴油、催化裂化原料等。如表1-2所示通过表1-3可知,研究人员通过研究分别讨论了不同反应条件对于煤焦油加氢产物物化性质的影响,总结出了相应的加氢反应规律。同时获得了品质优良的燃料油(采油、煤油等)。Kan[13]等人以煤焦油为原料通过两个串联的固定床反应器制备汽油和柴油,产品中硫、氮化合物的含量大大的降低,Niu[15]等人进行了低温煤焦油加氢脱氧、加氢裂化实验。

........

第二章低温煤焦油加氢脱氧实验

2.1原料性质组成

本实验选用产自神木的低温煤焦油作为原料,由于低温煤焦油中酚类主要集中在<240°C馏分中,因此采用恩氏蒸馏对低温煤焦油进行处理,切取240ºC以下馏分作为加氢原料。原料的具体组成与性质如表2-1所示。通过分析发现,原料的密度低于水,且初馏点相对于原油较高。原料中具有很高的氧含量,主要为单环酚类化合物。另外,原料中钙、镁等金属离子含量很高。由于本论文采用的煤焦油组成轻,氢碳原子比为1.6。因此无需对其进行四组分含量分析。研究了不同反应条件对于加氢产物物化性质的影响,同时对催化剂的使用寿命进行了研究。另外Ni[16]等人对低温煤焦油加氢反应过程中含氧、含氮、含硫化合物的组成和转化进行了研究。对煤焦油中的含氧、含氮、含硫化合物加氢难易程度进行了总结,发现:酚类>中性氮>呋喃类>碱性氮>硫化合物。

2.2试验装置及流程

本次试验采用单管式固定床反应器,反应器由321不锈钢制成,长为630mm,内径29mm。如图2-1所示,实验装置的设计温度和压力分别为:550°C、20MPa。实际反映最高温度和压力为:450°C、16MPa。此次实验装置主要由反应单元,原料单元、分离单元以及产品采集单元构成。原料单元包括:气相进料(氢气)和液相进料(煤焦油)。此外由于煤焦有的流动性较差,因此在原料罐上采用氮封装置,为煤焦油提供一定的动能。氢气通过质量流量计对氢气进料实验精确控制。而煤焦油进料量通过电子天平以及精密计量泵共同控制,实现准确计量。反应单元采用三段式恒温电加热装置对床层温度进行准确控制。此外反应器装备3个K型热电偶,对反应器的床层温度进行实时反馈。分离单元以及产品收集单元主要对反应后的气液相产物进行分离,并对其进行收集检测。整套装置在美国INTELLUTION公司所提供的由FIX5.1标准软件包所组成的DCS集散式控制系统的支持下实现全自动化控制[51]。

.......

第三章煤焦油加氢脱氧工艺研究.........................................................................................14

3.1原料组成分析..............................................................................................................14

3.2反应温度对煤焦油加氢产物组成的影响.................................................................15

3.3反应压力对煤焦油加氢产物组成的影响.................................................................17

3.4LHSV对煤焦油加氢产物组成的影响.......................................................................19

3.5煤焦油加氢脱氧反应路径.........................................................................................21

3.6物料衡算.....................................................................................................................21

3.7本章小结......................................................................................................................23

第四章煤焦油加氢脱氧反应动力学模型.............................................................................24

4.1模型假设......................................................................................................................24

4.2模型建立......................................................................................................................25

第五章煤焦油加氢脱氧反应器模拟.....................................................................................36

5.1含氧化合物加氢脱氧模拟结果分析..........................................................................36

5.2芳环加氢饱和模拟结果分析......................................................................................39

5.3侧链碳数≥2的环状化合物加氢裂化模拟结果.........................................................40

.........

第五章煤焦油加氢脱氧反应器模拟

5.1含氧化合物加氢脱氧模拟结果分析

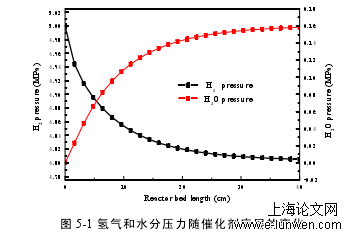

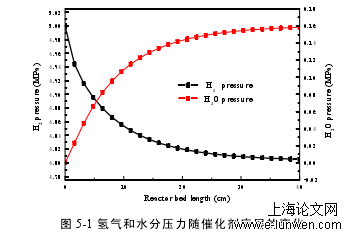

由图5-1所示,水的分压随着催化剂床层长度的增加压力越来越大,而氢气的压力成相反趋势。当反应物流动至催化剂床层30cm处时,氢气和水的分压基本不变。因为催化剂床层30cm以前属于反应器前段,这时进料中的含氧化合物浓度最高,因此反应器前段含氧化合物的加氢脱氧反应速率很高。随着反应物不断向催化剂床层深处流动,含氧化合物的浓度不断降低,同时结垢复杂的化合物在催化剂表面聚集,这时内扩散成为反应的主要控制因素[32,76]。从而导致反应速率降低。但是从氢气压力降低的幅度可以看出,氢气分压的变化可以忽略不计。随着催化剂床层的增加,液固两相中含氧化合物浓度降低,同时两相之间含氧化合物浓度差较小。当反应物流至反应器后段时,反应物中的氧化合物基本反应完全,剩余微量结构比较稳的含氧化合物很难参与反应[45]。这时反应速率小于传质速率,从而使得液固两相中含氧化合物浓度差减小。再者传质面积、煤焦油的粘度、密度等都会对其传质过程产生影响。在反应器后段时,加氢反应基本完成,油品的轻质化程度增高,催化剂表面附着的杂质也相对较少,使得液固两相传质的阻力减小。因此在反应器后段液固两相中含氧化合物浓度差减小。在催化剂床层为30cm处,液固两相中的含氧化合物浓度基本相同。

5.2芳环加氢饱和模拟结果分析

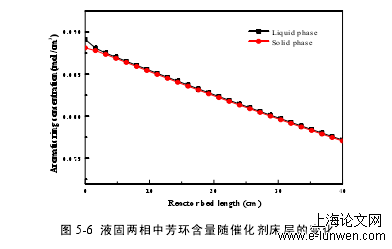

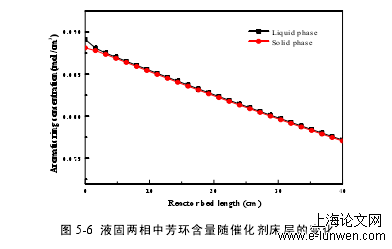

由图5-5可以看出,液固两相中氢气的浓度随催化剂床层增加而降低。并且液固两相中氢气含量相同。由于其加氢饱和反应速率相对较慢,液-固相传质速率大于反应速率。固相中大量的氢气来不及消耗。从而导致液固两相中氢气浓度相同。随着催化剂床层的不断增加,这种现象更为显著。液固两相中芳环浓度随催化剂床层的变化。5.2.3图5-6描述了液固两相中芳环浓度的变化规律。由图可以看出,其液固两相中芳环的含量随催化剂床层的增加而降低。根据煤焦油加氢实验结果分析可知,其芳环加氢产物为环烷烃类以及微量的环烷烯烃。由于环烷烯烃不稳定,并且含量小。因此本研究认为加氢产物为环烷烃类。由上图可以看出,液固两相中芳环含量催化剂床层变化基本为线性。因为本研究所用的原料密度和粘度较低,在0.3h-1的低空速条件下,催化剂表面润湿效率高。从而使得液固两相传质速率远大于芳环加氢饱和速率,从而导致液固两相中芳环的浓度相同。根据Feng[32]等人研究发现,低空速可以使催化剂的润湿效率增大。液-固相传质以及催化剂内外扩散对于加氢饱和反应的影响较小。所以液固两相中芳环含量随催化剂床层的变化,取决于芳环的加氢饱和反应动力学模型。由其反应速率常数可知,芳环的加氢饱和速率相对于加氢脱氧速率较慢。再者原料中含有大量的芳环,从而导致液固两相中芳环浓度随催化剂床层变化成线性。#p#分页标题#e#

..........

第六章结论与展望

(5)反应器模拟结果为:对于加氢脱氧反应,液固两相中水的含量先急剧上升后缓慢降低。且在液相中浓度均高于固相浓度。液固两相中氢气含量随催化剂床层变化正好相反。由于在反应器前段反应速率大于传质速率,使得液固两相氢气含量降低。随着含氧化合物含量降低,液固相传质速率大于反应速率,液固相中氢气含量升高后趋于平稳.(6)对于加氢饱和与加氢裂化反应,液-固两相中反应物含量随催化剂床层轴向增加而降低。且液-固相浓度相同。由反应速率常数可知,两者反应速率常数低于加氢脱氧反应速率常数。所以在整个反应中,液固相传质速率大于催化反应速率,从而使得液固相氢气浓度相等。(7)研究了反应温度、压力以及空速对加氢脱氧、加氢饱和以及加氢裂化反应的影响。高温、高压、低空速有利于加氢脱氧反应。影响顺序依次为:温度>压力>空速。三者反应的催化剂效率因子随催化剂床层的增加而增大。加氢脱氧反应的催化剂效率因子较低,所以内扩散对反应的影响依然存在。对于加氢饱和反应和加氢裂化,两者反应的催化剂效率因子为1左右,扩散对于反应的影响较小。

参考文献(略)

参考文献(略)