本文是工业工程论文,本文的主要工作和研究结论如下:(1)利用生产自动化标准设计,对卷烟厂物流系统进行了改善。通过分析原始的制丝原料物流系统的工艺流程,利用精益物流和价值流理论,重新设计工艺流程,把功能区域划分为入库、出库、投料等7个区域,最后托盘和装箱等标准化工艺设计,最终达到降低成本、提高效率的目的。(2)在大数据时代,除了利用传统的方法,各种先进的信息控制技术也可以起到优化物流系统的作用。本文主要对A企业制丝高架物流的系统设计了输送电控系统和计算机系统。输送电控系统对整个库区的电路架构,电路元器件选用,控制思路的总结;计算机系统主要提供了快速高效的出入库以及准确、快捷的输送和运转功能。通过对制丝原料物流改进以及物流数据分析,为企业生产管理者做出正确决策提供依据。本文结合A企业制丝原料物流的现状,分析其组织架构、生产布局和工艺流程,并从系统的角度出发,结合了精益物流、价值流和系统开发方法等,提出了A企业制丝原料物流的改善方案,并对制丝原料物流的系统设计进行了研究,以期提高材料在卷烟生产中的利用率,保证生产过程中产品质量的控制,确保烟草生产过程控制和现场管理效益。

.....

第一章绪论

国外关于物流有关的研究,可以分为行业应用、理论创新和技术创新这几个方面,为本文提供了理论上的支持,实践上的借鉴;国内的研究主要是结合相关的技术和方法或者依托行业和企业背景开展研究,为本文的研究提供了一定的思路。结合当前烟草行业的研究现状,有以下几点不足:从国外文献的内容来看,有对房地产、电商和建筑业方面的研究,而很少有文献研究制丝原料物流;从国内文献来看,对物流的研究可以用百家争鸣来形容,从理论到实践,从实践又回归到理论,但鲜有文献对制丝原料物流进行详细的研究。从国内外文献研究的趋势来看,物流的研究出现跨学科融合发展的情况,物流的改善,可以借鉴其他学科的研究的成果来拓展研究思路,而国内外研究文献很少能够融合多种技术和方法来对物流系统进行改善,这方面的研究存在着一定的不足。同时上位管理服务器能够将生产投料数据或者物料调度数据上传给企业决策者。为企业决策者对生产总况全面掌握,正确调度生产。从而完成从市场订单到生产任务下达、原料存储、配送的全过程优化管理。确立精益物流的目标。精益物流的目标是对物流改善的方向指导,有了精益物流的目标,实施精益措施才有了反向,围绕着精益物流的目标才能更好的落实。

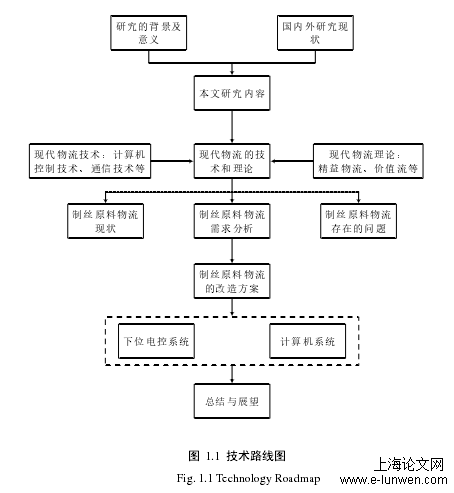

技术路线图

.......

第二章现代物流的方法和理论

2.1现代物流方法概述

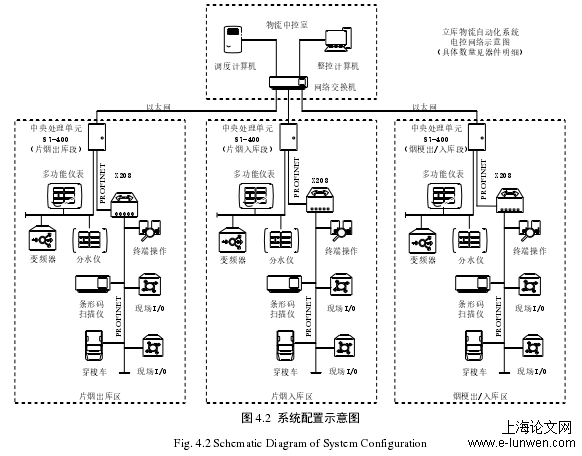

自动化物流系统提供了高效仓储的解决方案,为现代化物流提供底层仓储支持。它是靠调度系统和管理系统自动控制立体高架库内的设备,完全自动化的存取原料的系统。自动化物流系统由高层立体货架、堆垛机,搬运工具(穿梭车)、出入库系统、控制系统以及周边的设备组成的自动化系统。利用自动化高架物流,能够实现很多高效的仓储管理。该系统能够自动的检索统计单品库存,通过对单品库存编组关联,能够系统多品牌的合计统计查询。在原料多品类的生产企业,利用自动化物流能够对以前无法统计的库存进行大幅度改善。传统的仓储不包含计算机系统,只能查出单品库存量,在原料需求众多的时候,多种库存单品无法统计出企业生产余量。同时,传统仓储很多过期的原料都无法追踪查出。现代物流中的自动化物流为此提供了非常高效的解决方案。自动化物流系统通过系统计算机调度、监控计算机显示、现场PLC有效的配合,完成了一系列按指令执行的任务。通过自动化物流系统完成企业生产制造中的原料运输与仓储管理。物料在输送过程中,由下位电控系统配合上位调度系统完成输送目的。下位电控系统光电管、计数器、扫码器、各个检测仪器等原料进行检测,由PLC控制电机启动器等输送装置将物料送到指定工位。

系统配置示意图

2.2现代物流理论

(1)精益生产是由大野耐一等人为解决当时丰田的资金不足、管理落后等问题而探索出的一种生产方式。自美国福特公司采用大规模批量生产方式,极大的降低了汽车生产的成本,一时成为了世界汽车行业的领跑者。与福特公司的大批量流水线生产方式不同,丰田精益生产具有多品种、小批量等特点。使得更适合人们日益增长的多样化需求,从此,奠定了丰田公司在世界汽车制造行业的地位。(2)精益管理思想可以看作是以最小的投入获得最大的产出,以消除浪费、提高效率为目标。精益物流是以精益思想和精益经营为指导的全方位物流模式,该理论通过进一步提炼和总结丰田的生产方法,建立了一定的理论体系。其内容不仅包括生产系统内部的操作和管理方法,还涉及系统开发、生产管理、成本控制等一系列企业活动。(3)精益物流主要是以精益思想导向。企业从不同板块实现精益运行的物流活动。随着供应链思想的发展,精益物流价值越发突出。在企业的物流活动中,通过精益物流管理消除不必要的浪费环节,持续优化企业物流。精益物流主要包括以下内容:(4)精益思想和精益意识是实施精益物流改善的基本条件。树立好精益思想,使得参与物流活动中的人具有良好的精益意识,为进一步的精益改善实施的各项举措奠定基础。(5)用精益管理优化物流。根据实际项目需要,提供高效的物流运输。同时物流服务过程中的存在的不合理和滞后逐渐降低,持续增加物流服务过程的服务水平。

第三章A企业制丝原料物流系统现状研究......................................................17

3.1A企业概况.......................................................................................................17

3.2A企业制丝原料物流系统现状..............................................................18

第四章A企业制丝原料物流系统改造研究......................................................23

4.1解决方案设计.................................................................................................23

4.2应用高架库物流系统改造......................................................................30

4.3本章小结..........................................................................................................61

第五章结论与展望........................................................................................................63

第五章结论与展望........................................................................................................63

5.1结论.....................................................................................................................63

5.2展望.....................................................................................................................63

...........

5.2展望.....................................................................................................................63

...........

第四章A企业制丝原料物流系统改造研究

4.1解决方案设计

原料配方物流系统要适应三条生产线的生产需求、能够满足不同配方单的投料及入库、主线配方拥有两条缓存投放配方、不同批次配方能够清晰管理、按配方自动产生出库烟包信息投入生产、对入库的、在库的烟包能够质量追溯、外包装以及霉变烟包剔出、烟包信息不丢失等需求,具体是:(1)货车卸车能够直接进入主体建筑区域、烟包入库的区域设计科学,便于叉车运作。(2)保证入库、存储、出库等各环节准确无误,保证进入制丝线的烟包符合配方要求,如档次、等级、产地(省、地区、县)、年份、数量等。(3)保证制丝线生产不断料。(4)适应不同配方、品牌的组合、入库和出库批次都有相应管理于质量追溯,托盘流动情况有记录。(5)烟包遵循先入库的烟包先出库,以入库时间为基准,能够指定相应品牌某烟包货位出库,五个巷道内的烟包能够按照不同牌号及品牌、能够反正某品牌烟包整批的库存量,单个烟包不够或者整批烟包不够时自动提醒操作人员。(6)保障一个生产调度周期内的原料库存容量需求,保障生产联系,防止烟包缺少引起的生产中断。(7)如果在入库后或者生产出库时,发现烟包里面含虫、含霉、含水渍的情况。能够单独对改品牌的烟包能紧急从高架库抽补出,同时抽出不合格烟包。(8)能较好的适应生产计划变化,满足生产的柔性需求。(9)系统满足日出入库峰值的需求。(10)其他功能:系统包含紧急补料功能;设置出库抽检功能;托盘下方中间部位贴有条码标签,能够支持扫码机识别;支持批次管理;灵活调度排产及烟包紧急调度功能;盘库;退库。

4.2应用高架库物流系统改造

根据出入库的链式输送机等设备的安装定位,现场控制箱根据控制逻辑就近安装在控制设备的旁边,方便后续的维护保养。ET箱内集成了输入输出的I/O模块,能够采集光电管的信号,隔离开关的通断信号提供给PLC做控制参考。当需要链条运动的时候,PLC控制电机的电机启动器启动、或者启动带有变频功能的变频器。控制箱内还安装有网络通信的本地交换机、24V电源发生器等控制器件.该现场控制箱侧面都安装风扇对控制箱降温。配置了220V电源检修插座。I/O箱及单元控制箱预留适当空间,与主控制柜距离较远的I/O箱单独安装24V电源.动力电源与通讯网线分开敷设,防止通讯干扰影响控制动作。现场控制箱柜体菊型喷塑,颜色为RAL7035。模块地址的编号标识要清晰,完整。每台电机均配置单独的本地隔离开关;现场控制箱接线都从下端进入,接在接线端子上。出线380V强电直接接在电机启动器上,弱电也通过端子接后到现场的检测开关上。箱内用线缆槽方式布线,布局合理简洁。物流系统高架库内消防采用水喷淋,喷淋方式为顶喷式,乙方在货架的货格设计中留出消防系统的空间。仓储运输科将待入库的烟包运输至卸货区域,由夹抱车将烟包夹抱处入库站台的链式输送机上面。操作人员在现场的电脑录入烟包的对应信息。然后进入夹抱机提升起来,下方进入带条码信息的空托盘,然后放下烟包,有上位系统自动均匀分配进入1-5巷道任务,下位PLC接受到入库任务后,自动控制链式输送机将烟包送入制定巷道入口,堆垛机将烟包

取下送入高架库指定货位。

......

......

第五章结论与展望

物流改造后投资回报:物流改造后,可以大幅提高烟包、烟梗利用率、降低库存成本,提高制丝车间的原料物流效率,提升高架库货位利用率。原本准备一批配方,需要45分钟,现在自动15分钟能够准确自动的配齐一个生产批次,每一批次配料能够节约30分钟。每一个班生产配料需要7个人,现在只需要2个人,一个操作下料,剩下的操作开包机,大幅度缩减出入库操作的人力成本、同时还降低体力劳动。投资回报统计,通过对仓储效率、人员的节省计算,一年人工分别甲乙丙每个班节约5个人,主线共节约人力成本15人,加上辅线5个人,一共节约20人的用工成本,按照人均15万的薪酬计算,年节省开支300万,对应老龄化严重的A企业,有着重要的实际意义,对于提高A企业的生产效率,提升经济效益具有重要意义。本文对制丝原料物流系统整体分析,发现问题,针对问题利用精益物流等理论,从物流系统现场和信息管理系统方面进行优化,在生产效率、产品质量和生产成本等方面都有改善。但是在研究过程中,由于个人在物流系统改善方面的能力不足、技术开发能力不够,在物流系统改善方面还需要进一步的完善。下面针对本文研究做出展望:(1)本文从功能区域划分、作业流程和工艺设计三个方面对物流系统进行改善,还可以结合传输小车、传感器等其他大数据技术对物流系统进行优化。(2)在后期,还可以把其它车间、其它部门的信息系统集成在一起,公司可以更方便地了解、管理各个部门情况,也更方便根据情况制定公司的发展战略,促进公司发展。

参考文献(略)