工程硕士论文哪里有?笔者根据气体分馏三塔流程运行和热源现状,以本文理论研究成果为指导,对高温脱丙烷塔构建基于中间再沸+中间冷凝的吸收式热泵精馏系统;采用热联合的思路,将脱丙烷塔精馏系统中热泵制取的富裕热量作为脱乙烷塔再沸器热源;对低温精丙烯塔构建与热泵耦合的精馏系统,由制取的热水作为塔底再沸器热源。改造后,节省工艺蒸汽消耗量 38.8%,经济效益显著。

第 1 章 绪论

1.2 精馏节能技术综述

常规精馏装置由精馏塔塔体、冷凝器(包括空冷器和水冷换热器)、回流罐、再沸器以及辅助设备组成,见图 1-1。物料从精馏塔中的某一段塔板上进入塔内,该塔板称之为进料板。进料板将精馏塔分为上下两段,上段部分为精馏段,下段部分为提馏段。精馏塔内液体受重力作用,从上至下经过各个塔板后,在塔底较轻组分被再沸器加热后重新回到塔内,另一部分作为产品在塔底排出。在压差作用下,气体由下至上经过各个塔板的开孔,与塔板上液相物料传热传质之后,较重组分在塔顶冷凝后返回塔内,另一部分作为产品在塔顶排出。

精馏塔内液相物料被塔底再沸器加热气化后,气相物料中轻组分浓度变高;塔顶气相物料经塔顶冷凝器冷却后,液相物料中重组分浓度变高。因此,为了实现进料中组分分离,获得高纯度的分离物,需要通过若干蒸发冷凝单元,将混合液体部分气化或者气体部分冷凝。

进料热力学状态是影响精馏过程能耗的重要因素,包括进料的温度、压力、气液相组分浓度。进料热状态对塔热平衡存在一定影响,进料热状态不同,塔内气液相流率也不同,会一定程度的影响最小回流比,进而影响物料的分离效果,同时也影响塔顶冷凝器冷却负荷以及塔底再沸器加热负荷,并且精馏过程的操作能耗(包括加热能耗和塔顶冷却动力能耗)及相关设备投资也会发生变化[5]。因此,进料状态的选择会显著影响精馏过程的经济性[6]。

第 3 章 中间换热精馏操作参数确定

3.1 精馏过程模拟

为了保证计算结果的准确性,本论文借助 Aspen Plus 流程模拟软件对精馏过程进行模拟分析。 3.1.1 Aspen Plus 软件介绍 Aspen Plus,全称为“过程工程的先进系统” (Advanced System for Process Engineering),是由 Aspen Tech 公司推出的一款功能强大的集化工设计、稳态与动态模拟计算于一体的第三代大型通用流程稳态模拟软件[40]。该软件可以提供准确的单元操作模型,对单元和全过程进行模拟计算,同时,可以评估已有装置的优化操作以及对新建、改建装置进行优化设计

Aspen Plus 在煤炭、化工、医药、炼油、节能、动力、气体加工、冶金、环境保护、食品等许多工业领域有着广泛的应用。 Aspen Plus 包括 56 种单元操作模块,含 5000 种纯组分、3314 种固体化合物、5000 对二元混合物、40000 个二元交互作用参数的数据库并且该数据库还在不断的进行更新,具有电解质专家系统,具有数据整定、设计规定、工厂操作及灵敏度分析、过程优化等多种功能[41-42]。

3.1.1 模拟结果验证

为了验证模拟结果的准确性,通过软件 Aspen Plus 对脱丙烷塔的典型工况进行模拟分析,见图 3-1。在 Aspen Plus 建模过程中,物性方法选择 SRK 状态方程,计算模型选择 RadFrac 严格精馏模型,再沸器模型选择 Kettle 式,冷凝器选择全凝式。

第 5 章 工程案例分析

5.1 工程概况

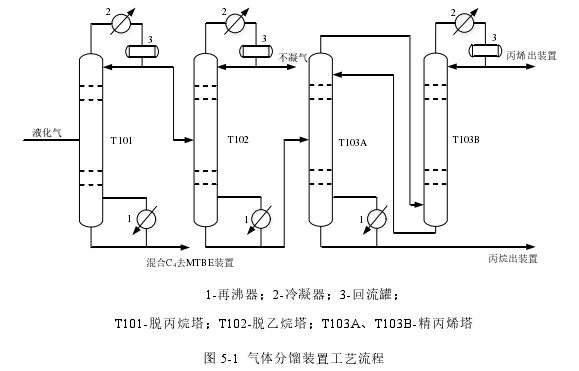

本文以某加工量为 18 万吨/年的气体分馏装置为例,该装置采用三塔精馏工艺,包括脱丙烷塔 (T101)、脱乙烷塔 (T102)和精丙烯塔 (T103),进料为来自上游催化裂化装置生产的液化气,年开工为 4000 工时,具体流程见图 5-1。

液化气作为生产原料依次通过脱丙烷塔、脱乙烷塔、精丙烯塔,由于精丙烯塔塔板数过多,设备投资较大,故将精丙烯塔分为精丙烯塔 A 和精丙烯塔 B。脱丙烷油、丙烷、和不凝气作为副产品从三塔中的塔底或者塔顶采出,丙烯在精丙烯塔顶采出。

5.2 改造方案对比

5.2.1 系统能效对比

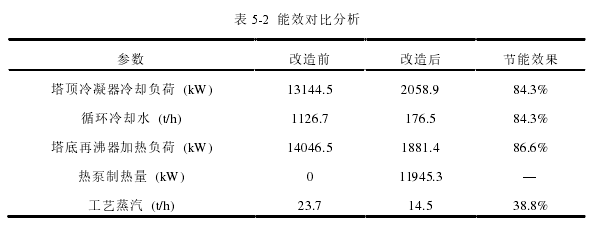

气体分馏三塔工艺流程循环冷却水和工艺蒸汽消耗量,具体参数见表 5-2。

由表 5-2 可知,改造后,脱丙烷塔塔底再沸器工艺蒸汽消耗量为 3.2 t/h,热泵工艺蒸汽消耗量为 11.4 t/h,气体分馏装置工艺蒸汽消耗量可减少 38.8%,每年可节约工艺蒸汽量 3.7 万 t;脱丙烷塔顶冷凝器循环冷却水消耗量为 92.6 t/h,脱乙烷塔塔顶冷凝器循环冷却水消耗量为 83.9 t/h,气体分馏装置循环冷却水量节约了 84.3%,冷却塔运行时水的蒸发、风吹和等损失按照 1.3%计算,每年可节约软化水 4.9 万 t。

结论

精馏工艺是石油炼制能耗的重要组成部分,提高能源利用率是缓解能源危急的根本途径之一。本文从热力学第二定律角度分析常规精馏系统中存在的问题,本着“温度对口,梯级用能”的基本原则,提出基于中间换热的吸收式热泵精馏系统,以降低系统能耗为目标,确定中间换热器(中间再沸器和中间冷凝器)的操作参数,通过研究精馏塔操作压力和中间物料加热温度对能效的影响,完善了系统集成配置的研究,明确技术优化的方向。主要结论如下:

1) 在基于中间换热的吸收式热泵精馏系统中,中间换热器物料抽出位置在一定范围内增加时,负荷变化较小,综合考虑热泵的蒸发温度与冷凝温度,中间再沸器物料抽出位置为第 43 块塔板,中间冷凝器物料抽出位置为第 17 块塔板;中间换热器物料抽出量的增加时,总负荷变化幅度较小,塔底(塔顶)的加热(冷却)逐渐降低,综合考虑抽出板液相(气相)流量,为保证塔内正常传热传质,中间再沸器物料抽出量为 48 t/h,中间冷凝器物料抽出量为 16 t/h。

2) 以某加工能力为 18 万 t/年的脱丙烷塔 (T101)为例,针对构建的基于中间再沸的吸收式热泵精馏系统和基于中间再沸+中间冷凝的吸收式热泵精馏系统分析回流比、中间物料加热温度和操作压力对能耗的影响,以降低系统总蒸汽消耗量为优化目标,合理的分配中间再沸器和塔底再沸器的加热负荷,得出中间冷凝器的增设不改变总加热负荷,但会提高热泵蒸发温度,进而提高热泵制热性能系数 COPh。基于中间再沸+中间冷凝的吸收式热泵精馏系统在操作压力为 1.3 MPa,中间物料加热温度为 76℃时,系统能效最高,较原系统提高 25%。

3) 根据气体分馏三塔流程运行和热源现状,以本文理论研究成果为指导,对高温脱丙烷塔构建基于中间再沸+中间冷凝的吸收式热泵精馏系统;采用热联合的思路,将脱丙烷塔精馏系统中热泵制取的富裕热量作为脱乙烷塔再沸器热源;对低温精丙烯塔构建与热泵耦合的精馏系统,由制取的热水作为塔底再沸器热源。改造后,节省工艺蒸汽消耗量 38.8%,经济效益显著。

参考文献(略)