本文是一篇工程硕士论文,工程硕士论文是指工程师硕士论文,工程管理硕士论文与工程硕士论文发表的工程论文。工程硕士论文涵盖集建筑、结构、电气、暖通空调、水利、园林、市政、路桥、给排水、装修、施工、造价、节能、监理、房地产、环保、规划、岩土、林业,工程师,软件工程,工程硕士,林业工程师,电力工程, 化工工程, 控制工程,工业工程, 系统工程, 电气工程, 水利工程,工程师职称,公路工程,软件工程, 建筑工程,土木工程,工程类杂志 咨询、考试、其他等共42个类别的专业。(以上内容来自百度百科)今天为大家推荐一篇工程硕士论文,供大家参考。

第 1 章 绪论

机械加工中最基本而且最可靠的加工技术是切削加工技术,它决定了零件的加工效率以及对降低加工成本方面起到非常重要的作用[1],而切削加工效率、精度以及表面质量等的决定性因素是刀具的切削性能,刀具技术直接影响着加工质量的好坏[2]。国际生产工程研究会(CIRP)[3]调查发现,随着刀具材料的不断改进,切削加工时允许的切削速度大约每十年增长一倍。随着现代化工业步伐的推进,高速切削加工技术是提高加工效率最有效的方法[4]。有报道[5]指出,地球上的钨元素含量按照现在每年的需求量已不够应用五十年,并且市面上的钨等元素的金属价格每年都在增长,这使得人们必须去寻找更为环保的其他的切削刀具。由于陶瓷刀具的基本成分为铝、氧和硅元素,他们的含量在地壳中尤为丰富[6],有专家认为二十一世纪最有希望的最有竞争力的刀具材料是陶瓷刀具材料,并且切削加工技术的第三次革命有可能因它而起。我国切削刀具市场销售总额在二十一世纪的第一个十年中已达到 300 亿元[7],随着钨矿、钴矿等资源的日益贫乏现状[8-9],研发高性能的陶瓷刀具材料能够给经济带来更为可观的效益,因此研发具有可替代效果的陶瓷刀具材料具有非常重要的意义。

1.1 陶瓷刀具的研究现状

陶瓷刀具最早见于德国,上世纪五十年代初陶瓷刀具作为切削刀具被正式使用并走向商品化。由无机非金属化合物组成的多晶体材料的陶瓷刀具[10],具有硬度高、耐磨性好、化学性质稳定等优点[11],主要应用于精密导轨、切削刀具以及拉拔模具等领域。陶瓷刀具材料由于自身的抗氧化能力强,原料矿藏丰富和成本低廉[12],并且陶瓷与金属之间的亲和力较小,不容易发生相互粘结,使得陶瓷刀具材料具备成为一种高性能切削刀具的巨大潜质。陶瓷刀具材料作为一种新型的机械工程材料,正在被人们越来越重视[13]。近年来陶瓷刀具的不断发展和体系的不断健全,陶瓷刀具的品种和牌号出现了多元化,按照基体主要成分大致可以分为氧化铝(Al2O3)基和氮化硅(Si3N4)基[14]。目前世界上的陶瓷刀具 95%属于氧化铝基,其他的多为氮化硅基[15]。

.........

1.2 陶瓷涂层刀具研究现状

随着刀具涂层技术的进步,刀具涂层技术有了突飞猛进的进展,二十一世纪以来根据市场的需求而不断发展起来的刀具材料表面改性技术,针对陶瓷刀具材料的固有缺陷,即硬度和抗弯强度之间的矛盾性,硬度提高,抗弯强度下降;抗弯强度提高,刀具硬度下降,而应用此涂层技术可以很好的解决他们之间的矛盾,从而使刀具的使用寿命延长,间接地提高了机械零件的加工效率。刀具涂层技术可以适应不同的基体材料,并且涂层之后的作用明显,具有良好的稳定性。因此刀具的涂层技术对提高刀具的性能以及推动切削技术的发展具有重要的意义,因此涂层技术在切削刀具制造领域被称作三大关键技术之一[27]。涂层材料位于基体的外侧,因此在切削过程中能够阻止化学反应以及热量往基体方向的传递,使得刀具前刀面的月牙洼磨损得到了缓解[28],在切削过程中刀具的切削寿命相比没有涂层的刀具提高了三~五倍,刀具的切削速度增长了 20%~70%,刀具的加工精度保持在 0.5~1 级,刀具的生产成本降低的较为明显为 20%~50%[29]。刀具涂层技术的发展已成为刀具材料发展的主流技术之一。制备和研发出更好的涂层材料已成为研究的重点。硬涂层主要通过提高刀具表面硬度来减小磨损,其中,比较常见的硬涂层以TiC、TiN、TiCN 、TiAlN、Al2O3等为代表,涂层包括单层涂层和复合涂层。随着切削技术的发展以及不同加工场合对刀具的要求,越来越多的涂层材质被研究出来,迄今为止硬涂层的种类已经有了几十余种[30]。黄传真等[31]采用溶胶-凝胶的方法,制成了两种陶瓷涂层刀具,第一种陶瓷涂层刀具采用的是双相 Al2O3,将碳化钛基体与二氧化硅进行溶胶,所制备出的涂层刀具为 XFTC1;第二种陶瓷涂层刀具使用的是单相二氧化硅,并将其与 TiC 溶胶,从而制备出陶瓷涂层刀具 XFTC2。通过扫描电子显微镜对这两种陶瓷涂层刀具断口形貌进行观察,可以发现氧化铝涂层、二氧化硅涂层被均匀的涂在基体 TiC 表面,并且刀具材料的微观组织较为均匀。通过对刀具进行力学性能测试以及切削实验,将实验结果与普通的未涂层刀具对比,第一种陶瓷 XFTC1 刀具具有很强的耐磨损性能;通过对工件材料中碳钢(45HRC)进行切削加工,新型粉末涂层陶瓷刀具的切削寿命有很大程度的提高,相比未涂层的普通陶瓷刀具,切削寿命是未涂层刀具的两倍,通过对力学性能测试,刀具的断裂韧性提高了 69~86%,刀具的抗弯强度提高了 5~15%。德国的研究者 I.Yu.Konyashin 针对陶瓷刀具韧性不足这一缺点,对刀具表面韧性的改善做了相应的研究[32-33],他发现陶瓷刀具基体与涂层之间会生成一种混合相,这种混合相会改善陶瓷刀具基体表面的韧性。经过研究表明,通过化学气相沉积的方法处理后的涂层 Al2O3-TiC 刀具的表面韧性提高了许多,刀具的切削性能也得到了提高。冯爱新等[34]使用商品化的 Si3N4陶瓷刀具,刀具的几何尺寸长、宽、高分别为 12.7mm×12.7mm×4.76mm,经过淬火和去应力退火两种热处理方式,刀具的硬度达到了 65HRC,利用物理气相沉积技术在陶瓷刀具的基体上沉积氮化钛涂层,涂层厚度为 5μm。对沉积后的氮化钛涂层进行物相分析,所使用的仪器为 X 射线衍射应力分析仪,型号为 X350A,分析表明陶瓷刀具表面 TiN 薄膜的残余应力为负值,代表着应力为压应力,因此陶瓷涂层刀具的疲劳强度得到了提高;由于陶瓷涂层刀具硬度以及结合强度与应力的大小以及分布有关,应力愈大则陶瓷涂层刀具表面的硬度以及结合强度也愈大。

..........

第 2 章 陶瓷涂层刀具涂层/基体界面特性研究

现在市场上所用的刀具材料以高速钢以及硬质合金刀具为主,高速钢虽然强度高、韧性好,但是硬度与耐磨性低;硬质合金刀具虽然硬度高,而且具有良好的耐磨性能,但是强度、韧性差;陶瓷刀具的原材料丰富,适合高速精加工,陶瓷涂层刀具能够提高刀具的硬度、耐磨性能,可以使刀具的寿命提高几倍。由于有关涂层陶瓷刀具的报道鲜见,并且界面特性问题一直是研究学者关注的热点,因此,研究陶瓷涂层刀具涂层/基体界面特性对于改进涂层刀具的工艺及应用起着重要的意义。本章针对陶瓷涂层刀具的涂层/基体界面特性,研究了四种陶瓷涂层刀具的物相组成、界面显微结构、界面结合强度、元素扩散以及刀具的力学性能,为后文分析界面特性对对刀具的力学性能及切削性能的影响做铺垫。

2.1 测试方法及仪器设备

采用型号为 BRUKER D8 的 X 射线衍射仪(XRD)材料物相分析,对陶瓷涂层刀具基体表面进行测试;采用型号为 SUPRATM55 的扫描电子显微镜对刀具界面的微观结构及元素成分进行观察;采用型号为 CSM 的纳米划痕仪对陶瓷涂层刀具的涂层/基体界面结合强度进行测试;采用型号为 NHT2 纳米压痕仪对陶瓷涂层刀具的硬度进行测试。

............

2.2 涂层物相组成及界面显微结构

2.2.1 物相组成

图 2.5 为四种陶瓷涂层刀具的衍射谱图。其中(a)、(b)两图分别为陶瓷涂层刀具 GC6190 和 CS7050。两种刀具的基体为 Si3N4,前者涂层为 Al2O3、TiN,后者涂层为 TiC、Al2O3、TiN。从图(a)中能够看到 Si3N4和 TiN 的衍射峰非常明显,同时 Al2O3涂层的衍射峰也可以比较清楚的观察到,但是强度低于 TiN 涂层;(b)图中能够看到衍射最明显的峰是 Si3N4,TiC、Al2O3、TiN 的衍射峰高度相近也能够清楚的观察到。图 2.5(c)和(d)分别为陶瓷涂层刀具 A66N 和 KY4400。两种刀具的涂层都是 TiN,前者基体是 Al2O3、TiC,后者基体是 Al2O3、TiCN,图 2.5(c)中能够看出最多的衍射峰是 Al2O3,且强度较高,TiC 和 TiN 特征峰也较为明显,衍射数量少于 Al2O3。图 2.5(d)能够看出 Al2O3的衍射峰最多,且强度较高,TiCN 和TiN 特征峰也较为明显,衍射数量较少。四种陶瓷涂层刀具材料的 XRD 分析结果表明,四种陶瓷涂层刀具在刀具烧结后各物质之间没有发生化学反应,具有良好的化学相容性。#p#分页标题#e#

..........

第 3 章 陶瓷涂层刀具干切削性能研究 .....23

3.1 切削试验条件和方案..............23

3.1.1 试验条件............23

3.1.2 试验方案............24

3.2 试验结果与讨论...........24

3.3 界面特性对刀具干切削性能的影响.............32

3.4 本章小结............33

第 4 章 陶瓷涂层刀具切削过程模拟 .........35

4.1 切削模型的建立及参数设置..............35

4.2 陶瓷涂层刀具模拟仿真与实验结果分析 ....36

4.2.1 切削温度............36

4.2.2 切削力.....37

4.3 涂层厚度对刀具切削性能影响.........37

4.4 基体对刀具切削性能的影响..............41

4.5 界面特性与切削性能的关系..............46

4.6 本章小结............50

第 5 章 结论与展望 ....53

第 4 章 陶瓷涂层刀具切削过程模拟

受切削试验成本以及市场现有刀具种类的限制,在实际的切削加工中不能够购买到所有所需的试验刀具,尤其是购买陶瓷涂层刀具,市场上大部分刀具是硬度合金刀具,陶瓷刀具所占的比重较少。为了弥补缺陷,有限元仿真模拟软件AdvantEdge 能够模拟切削试验过程所涉及的切削力、切削温度、残余应力以及刀具磨损等参数。从工件材料的选择,到刀具材料的选择,以及切削参数的设置都能够很方便的设置,借助有限元软件的模拟已经成为研究切削试验的重要方法之一,对之后的刀具研发及应用都有十分重要的作用。

4.1 切削模型的建立及参数设置

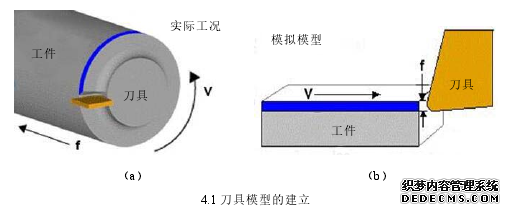

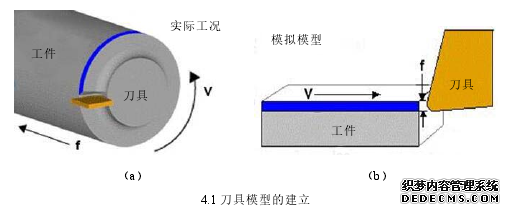

图 4.1(a)为实际切削加工过程中工件与刀具的接触情况,将(a)图进行切削建模,工件的几何形状等效为长方体,刀具简化为如图(b)所示,使之在Advantedge 软件下能够模拟切削实验。参数设置过程中需要对最大单元网格进行设置,网格的最大单元位置需要距离切削刃最远此次建模将 1mm 作为单元的最大尺寸;越靠近切削刃处,单元的尺寸须越小,因此将离切削刃最近处的最小单元尺寸设为 0.15mm,由于网格等级决定了粗网格到细网格的变化快慢程度,即网格等级值越大,变化越快,因此此处设置为 0.5。网格几何尺寸在设置过程中,不能低于最小切削刃尺寸,否则会出现网格单元不能被正常的获取,因此最小切削刃尺寸要小于最小刀片尺寸的30%,工件的长度为 5mm,高度为 2mm,工件材料选择灰铸铁 HT250,倒角圆弧半径为 0.02mm,前角 5°,后角 10°,环境温度设为 20℃。

..........

结论

本文将四种商业陶瓷涂层刀具根据涂层与基体成分的差异,观察其涂层/基体界面特性并进行切削试验。探究界面特性对力学性能及干切削性能的影响,并用切削模拟软件 AdvantEdge 来探索涂层厚度、基体成分对切削性能的影响,得出以下结论:研究了四种陶瓷涂层刀具的界面特性,包括物相分析、微观结构、界面结合强度、划痕形貌、元素扩散、硬度。(1)测试了四种陶瓷涂层刀具刀具的物相组成,经分析各物质之间没有发生化学反应,具有良好的化学相容性。(2)观察了四种陶瓷涂层刀具界面的微观结构,对刀具的颗粒大小、排列状况、涂层厚度进行了观察,GC6190 刀具比 CS7050 刀具颗粒更加致密,前者涂层厚度为 2.9μm,后者涂层厚度为 2.5μm;A66N 刀具比 KY4400 刀具颗粒更加致密,涂层厚度分别为 0.5μm、0.8μm。(3)测试了刀具基体与涂层之间的界面结合强度,陶瓷涂层刀具 CS7050、GC6190、KY4400、A66N 界面结合强度分别为 38N、29N、43N、41N。(4)观察了四种陶瓷涂层刀具的划痕形貌,通过划痕形貌可以看出 CS7050刀具相比 GC6190 刀具在划痕过程中涂层剥落现象较轻,KY4400 刀具相比 A66N刀具的划痕形貌较轻。(5)通过线扫描观察了元素的扩散情况,CS7050 刀具比 GC6190 刀具在界面处的元素扩散作用明显;KY4400 刀具比 A66N 刀具在界面处的元素扩散作用明显。(6)测试了四种刀具的涂层硬度,GC6190、CS7050 刀具的涂层硬度为23.7GPa、21.4GPa,GC6190 刀具具有较高的涂层硬度;A66N 与 KY4400 刀具的涂层硬度依次为 30.5GPa、27.6GPa,A66N 刀具具有较高的涂层硬度。

..........

参考文献(略)