本文是一篇工程硕士论文,工程硕士专业学位是与工程领域任职资格相联系的专业性学位,它与工学硕士学位处于同一层次,但类型不同,各有侧重。工程硕士分为全日制工程硕士和GCT工程硕士。(以上内容来自百度百科)今天为大家推荐一篇工程硕士论文,供大家参考。

第 1 章 绪论

1.1 陶瓷刀具材料研究现状

高速切削加工技术不仅能够提高工件的切削加工效率,而且能改善工件的加工加工精度和表面质量,因此在机械加工中获得广泛应用。高性能刀具材料是实现高速切削的必要物质保证[1]。其中陶瓷刀具材料具有高的硬度和化学稳定性以及耐磨性能,成为了高速切削加工技术中刀具材料之一,在高速切削加工中发挥重要作用,并被用以切削加工一些难加工材料。现阶段,陶瓷刀具材料的发展速度迅速,陶瓷刀具材料主要包括 Al2O3系、Si3N4系、TiB2系和金属陶瓷等。Al2O3陶瓷[2]是应用最普遍的结构陶瓷材料之一,Al2O3陶瓷的化学稳定性和热稳定性较好,与各类物质如碳化物和氮化物等均不发生反应,并且与金属粘结性差。在切削中抗氧化性能强,适用于连续高速切削。但是 Al2O3陶瓷的抗弯强度以及断裂韧性较低,抗热振性能较差,脆性大,所以在切削加工中容易产生崩刃现象。目前纯 Al2O3陶瓷刀具较少,大多与其它化合物复合,如(Ti,W)C 用来提高复合材料的抗弯强度以及断裂韧性综合力学性能。Si3N4陶瓷[3]与 Al2O3陶瓷相比具备较高的抗弯强度和断裂韧性,并且 Si3N4陶瓷具有较高的抗热振性能。在机械加工中性能优于 Al2O3陶瓷,适合加工铸铁和高硬度材料等。但是 Si3N4陶瓷与铁的亲和性较高,因此在加工钢时会生成低熔点的化合物,导致刀具材料被破坏。因此 Si3N4陶瓷刀具材料亦加入一些增韧补强相来提高复合材料的力学性能。如加入 Al2O3制备成塞隆刀具,具有较好的高温抗蠕变能力和化学稳定性等综合性能。TiB2陶瓷[4]具有较高的综合力学性能,并且具有较强的高温抗蠕变能力和良好的化学稳定性。在切削加工中,有着抗月牙洼磨损以及抗粘结性的能力。但是,TiB2陶瓷脆性仍很大,断裂韧性很低和烧结性能差,难以烧结致密的 TiB2陶瓷刀具材料,很大程度上限制了 TiB2陶瓷刀具材料的推广和应用。金属陶瓷[5]是由金属相与陶瓷相所组成,属于复合陶瓷刀具材料。金属陶瓷具有金属的韧性以及陶瓷的硬度,导热性等优点,受到科学家的广泛关注,是机械加工材料领域研究的重点之一。金属陶瓷是一类非常重要的复合刀具材料,其用途很广泛,涉及很多的科学技术领域,并且对切削技术的发展与进步起着重要的推动作用。

........

1.2 (Ti,W)C 基金属陶瓷及其复合材料的研究现状

顾延慰等[14]研究制备了 SiC 晶须增韧 Al2O3-(Ti,W)C 陶瓷刀具材料,加入 SiC晶须后,陶瓷刀具材料的断裂韧性由 5.5MPa·m1/2提高到 6. 5MPa·m1/2。潘传增等[15]在超重力下燃烧合成了高硬(Ti,W)C 基复合陶瓷,制备了具有较高硬度和致密度的(Ti,W)C 基复合陶瓷。陈亮等[16]采用机械合金化法制备了(Ti,W)C-Ni 金属陶瓷,将(Ti0.95,W0.05)C 和(Ti0.9,W0.1)C 粉末分别与 Ni 粉进行混和,压制成型后在1450℃下保温烧结 1h,得到了较高的硬度和抗弯强度的金属陶瓷。黄雪刚等[17]研究了在超重力燃烧合成 TiB2-(Ti,W)C 复合陶瓷材料,对其力学性能进行测试,研究结果表明 TiB2-(Ti,W)C 共晶复合陶瓷具有较高的相对密度、硬度和断裂韧性。Han 等[18]研究了 Mo2C 对(Ti,W)C-Ni 金属陶瓷的微观组织和力学性能影响,(Ti,W)C-Ni 金属陶瓷随着 Mo2C 含量增加,组织表现出白芯包围的灰色边缘结构。白芯中含有较高的 Mo、Ti、W 元素,它能够看作是(Ti,W,Mo)C 固溶体。一些白色的芯材料组织细化,硬度较高,但相对的强度和韧性较低。在室温下,高硬度材料有望作为刀具材料具有优良的耐热性能连续切割碳钢在高切削速度。Kwon等[19]通过原位形成固溶体和碳化钨晶须增韧制备(Ti,W)C-20Ni 陶瓷,制备的材料具备较高的断裂韧性,该复合材料的高韧性是由于固溶合金相和 WC 晶须补强加固。Fu 等[20]研究了 SiC 晶须增韧氧化铝(Ti,W)C 陶瓷基复合材料,晶须的加入对致密化行为没有显著影响,但在晶须含量为 30%时,可达到的密度显著降低,主要的强化和增韧机制为裂纹偏转和桥接晶须和(Ti,W)C 颗粒,晶须拔出和脱粘,钉扎位错的(Ti,W)C 纳米颗粒。林晨等[21]建立了 Al2O3/(Ti,W)C 复合陶瓷材料的三维有限元模型,研究了陶瓷材料组分相体积分数比和增强相的硬化效应与其抗弯强度之间的关系,为陶瓷材料的组分设计提供了参考。丁明伟等[22]将(Ti,W)C 固溶体作为增韧相,制备了 SiC/(Ti,W)C 陶瓷复合材料,添加(Ti,W)C 固溶体后陶瓷复合材料的抗弯强度和断裂韧性以及致密度均呈增加趋势。

........

第 2 章 (Ti,W)C 基金属陶瓷刀具材料组分和工艺研究

本章首先对(Ti,W)C 基金属陶瓷材料的组分进行了设计,分析立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料物理及化学相容性,确定了基体材料与粘结相含量,研究了 c-BN 的相变与分散,制定了 c-BN 复合(Ti,W)C 基金属陶瓷刀具的制备工艺,并介绍了陶瓷材料力学性能和微观组织的测试方法。

2.1 立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料组分设计

复合陶瓷材料的组分设计包括两个方面,包括物理相容性与化学相容性[36-37],两者会对复合陶瓷材料的综合力学性能产生重大的影响。在复合陶瓷刀具材料中,组成相的物理相容性会对复合材料的综合力学性能产生重大影响,其中组成相的弹性模量和热膨胀系数对复合材料综合力学性能的影响较大[38-39]。假如组成相的弹性模量和热膨胀系数的相差太大,会产生残余应力,对界面结合不利,也不利于复合陶瓷刀具材料的综合力学性能提高。为了降低复合陶瓷刀具材料残余应力和提高复合陶瓷刀具材料的综合力学性能,应使不同相之间的弹性模量和热膨胀系数相近[40]。(Ti,W)C 的热膨胀系数为 5.58×10-6/K,弹性模量为 570GPa,c-BN 的热膨胀系数为 4.7×10-6/K,弹性模量为 700GPa,选用基体(Ti,W)C 和添加相 c-BN 热膨胀系数和弹性模量相差不大,具有较好的物理相容性。

........

2.2 (Ti,W)C 基金属陶瓷刀具材料制备工艺

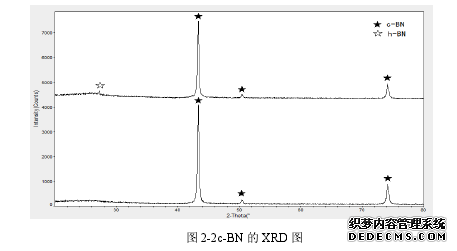

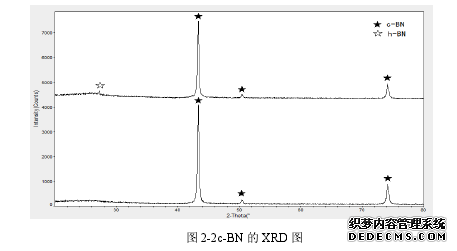

首先称取一定量的 c-BN 粉末,在烧结温度 1450℃、保温时间 60min 和烧结压力 30MPa 下,真空热压烧结 c-BN 粉末,对未处理和热压烧结后的 c-BN 粉末进行XRD分析,从图2-2中可发现h-BN的存在,说明经真空热压烧结后部分c-BN相变为了 h-BN。由于所购买的 c-BN 颗粒存在纳米颗粒,而纳米颗粒存在不稳定性,易发生团聚现象,可对 c-BN 颗粒进行化学改性,提高 c-BN 颗粒的可分散性,经过改性后的 c-BN 颗粒分散性提高,且其 c-BN 的性能不受影响,可以发挥其潜能。本次实验采用固状十二烷基硫酸钠对 c-BN 改性。使用电子天平称取 0.5g 的亚微米的 c-BN,放入 400ml 烧杯中,并加入 150ml无水乙醇,然后进行超声震荡,分散 10min。之后往烧杯中加入固状十二烷基硫酸钠(亚微米 c-BN 质量的 50%),放入 80℃的水浴锅中,搅拌 1 小时。取出后用循环水式真空泵将混合溶液反复抽虑、洗涤,将最终得到的物质在 120℃下真空箱中干燥,收集得到改性后的亚微米 c-BN 进行 TEM 检测表征。表征图如图 2-3所示,从图中可以看出,未改性亚微米 c-BN 粉末如图(a)中箭头所示存在团聚现象,改性剂分散后,如图(b)中箭头所示,颗粒分散,分散效果较好,无团聚现象。使用十二烷基硫酸钠分散 c-BN,达到了一定的分散效果,有利于 c-BN 发挥其作用,达到增韧补强陶瓷刀具材料的目的。

..........

第 3 章立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料制备......... 17

3.1 立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料组分和工艺参数..........17

3.2 立方氮化硼含量对(Ti,W)C 基金属陶瓷刀具材料的影响 .....18

3.3 立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料的烧结工艺优化..........22

3.4 立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料增韧补强机理分析 .....26

3.5 立方氮化硼复合(Ti,W)C 基金属陶瓷刀具材料的腐蚀实验..........30

3.6 本章小结.....31

第 4 章立方氮化硼复合(Ti,W)C-WC-Co 金属陶瓷刀具材料制备.......... 33

4.1 实验原料.....33

4.2 材料组分和烧结工艺.........33

4.3 立方氮化硼含量对(Ti,W)C-WC-Co 金属陶瓷刀具材料的影响 ............34

4.4 复合金属陶瓷刀具材料增韧补强机理分析....37

4.5 本章小结.....40

第 5 章 (Ti,W)C 基复合金属陶瓷刀具切削性能的研究...... 41

5.1 概述.....41

5.2 (Ti,W)C 基复合金属陶瓷刀具切削 45 号钢的切削性能.........42

5.3 本章小结.....49

#p#分页标题#e#

第 5 章 (Ti,W)C 基复合金属陶瓷刀具切削性能的研究

5.1 概述

在不同切削速度下用 4 种刀具对 45 钢进行切削,测试切削力,图 5-3 为 CTW1刀具在切削速度υ =80m/min,进给量 f=0.102mm/r,切削深度 =0.1mm 下切削力图像,其中图中自上而下为主切削力 Fz,通常为切削力中最大的一个分力,又被称作切向力,与切向速度方向相同。进给抗力 Fy,又被称作径向力,与切深方向相同,数值过大时容易引起机床的震动。切深抗力 Fx,又被称作轴向抗力,与进给方向相同,可作为核算机床受力部件机械性能的参考因素。图中的切削力的正负表示切削力的方向。图 5-4 为相应切削力分析结果,结果取力的平均值 Fx、Fy、Fz。图 5-5 为不同切削速度下使用 4 种刀具对 45 钢进行切削,所测得切削力图,切削力包括了主切削力、进给抗力和切深抗力。从图 5-5 中可以看出,随着切削速度的增加,切削力呈增加趋势。CT1.5 和 CTW1 比 CT0 和 CTW0 相比切削时切削力较小,即添加 c-BN 的刀具比未添加的刀具切削力小。在切削速度较低,切削速度小于 120m/min 时,CTW1 比 CT1.5 主切削力小,当切削速度增大,达到160m/min 时,CT1.5 比 CTW1 主切削力要小。分析原因是添加立方氮化硼后刀具硬度提高,在切削过程中,由于温度的上升,工件材料被切削层发生软化现象,硬度降低[67],而立方氮化硼具有热稳定性,在切削加工中不会发生软化现象,使刀具与工件材料的硬度差加大,切削加工更容易进行,切削力相应的减小。切削力小有利于刀具寿命的提升。

..........

结论

本文成功研制了具有较高综合力学性能的新型(Ti,W)C 基复合金属陶瓷刀具材料;优化了(Ti,W)C 基复合金属陶瓷刀具材料的烧结工艺参数,研究了不同 c-BN的含量对(Ti,W)C 复合金属陶瓷刀具材料的力学性能和微观组织的影响;制备了 4种陶瓷刀具,并对新型陶瓷刀具切削 45 钢时的切削性能及刀具磨损机理进行了分析。具体包括以下几个方面:实验优化了(Ti,W)C 基复合金属陶瓷刀具材料的组分配比与烧结工艺,并研究了 c-BN 对(Ti,W)C 基复合金属陶瓷刀具材料的相对密度、力学性能和微观组织的影响,研究了c-BN颗粒在(Ti,W)C基复合金属陶瓷刀具材料中的增韧补强机理。(1)对 c-BN 复合(Ti,W)C 基金属陶瓷刀具材料的物理相容性研究和化学相容性进行研究。对 c-BN 使用十二烷基硫酸钠进行改性分散。研究 c-BN 复合(Ti,W)C基金属陶瓷刀具材料的组分配比和烧结工艺。(2)在烧结温度1450℃、保温时间 60min 和烧结压力 30MPa 时,热压烧结制备了不同 c-BN 的含量(Ti,W)C 基金属陶瓷刀具材料,在 c-BN 添加量为 1.5wt%时力学性能最优,最优的相对密度、维氏硬度、弯曲强度及断裂韧性分别为 99.47%,20.64GPa,917MPa 与 9.27MPa·m1/2。(3)在 c-BN 的含量 1.5wt%、保温时间和烧结压力分别为 60min 和 30MPa 时,热压烧结制备了不同烧结温度下(Ti,W)C 基金属陶瓷刀具材料,研究表明,材料在 1450℃烧结时材料性能最优。(4)在 c-BN 的含量 1.5wt%、烧结温度和烧结压力分别为 1450℃和 30MPa 时,热压烧结制备了不同保温时间下(Ti,W)C 基金属陶瓷刀具材料,研究表明,材料在保温 30min 时材料性能最优。最优的维氏硬度、弯曲强度及断裂韧性分别为20.78GPa,996MPa 与 8.57MPa·m1/2。(5)对 c-BN 复合(Ti,W)C 基金属陶瓷刀具材料的增韧补强机理进行研究,结果表明:适量 c-BN 能有效的细化晶粒,减少气孔和孔隙等缺陷,c-BN 的加入金属陶瓷刀具材料由沿晶断裂转变为穿晶断裂,断裂方式的改变可以有效的提高复合材料的力学性能,但是由于 c-BN 分散困难,过高含量的 c-BN 将在基体中团聚和相变,使复合材料的各方面力学性能明显下降;主要的增韧补强机理是晶粒细化、颗粒桥联、裂纹偏转和裂纹分叉。(6)对 c-BN 复合(Ti,W)C 基金属陶瓷刀具材料进行腐蚀实验研究。结果表明:加入 c-BN 可以减少基体中的脆性相,并且 c-BN 颗粒在基体中可以起颗粒钉扎作用,有利于材料力学性能的提高。

..........

参考文献(略)