本文是工程硕士论文,工程硕士论文主要是对作者撰写的工程论文推荐发表,论文专业范围包含土木,电力,电气,通信工程,软件工程,林业工程,电子信息工程,化工工程, 控制工程,工业工程, 系统工程, 水利工程,工程师职称,公路工程, 建筑工程,土木工程,等专业。推荐的刊物包含EI检索会议论文集、CSSCI来源期刊、北大核心、国家级、省级刊物。均为正规合法正刊。(以上内容来自百度百科)今天为大家推荐一篇工程硕士论文,供大家参考。

第一章 绪论

1.1 论文研究背景及意义

1.1.1 喷丝板的现状

喷丝板是安装在化学纤维纺丝机部位上的一个重要的精密零件,也是纺丝成型的基础元件。它的功用就是将精密计量过的纺丝溶液,通过喷丝板上无数微孔喷挤出具有一定粗细和质地的纤维束,因此喷丝板是应化学纤维发展而生,虽然只有短短几十年历史,但是,为适应化学纤维纺丝工艺,其技术精度和制造难度却很高[1,2,3]。喷丝板的种类、规格、形状繁多。根据其使用条件可分为湿法工艺纺丝、干法工艺纺丝,每种工艺纺丝又分为若干种;根据其形状不同可分为平板形、凸缘形、圆柱形等,纺丝用的喷丝板大部分为圆柱形和圆盘形结构;根据其材质不同有黄或白金、钽材、不锈钢等[4,5,6]。我国喷丝板发展可以追溯到上世纪 60 年代,我国要发展粘胶纤维。在既没有机械设备图纸、又没有工艺技术的条件下,人们采用原始的微型冲头,通过放大镜,在简陋的冲床上进行加工,最终做出适应当时要求的喷丝板。经过几十年的发展,经历了从无到有、从小到大、从粗到细的历程,也取得了较好的业绩,目前,我国喷丝板的生产已经形成了规模,各种传统的化学纤维生产能力已有3000 多万。我国喷丝板的快速发展,离不开制造工艺的改进,同时更离不开加工方法、技术设备的创新。

..........

1.2 本论文的研究内容及方法

从上述可知,喷丝板的底孔加工位于导孔加工之后,是承前启后的,但是由于喷丝板底孔的深度与直径比值较大,属于难加工的盲孔,这是本论文的一大难点,不过对于微孔加工已经有了一定的经验积累,在以前的工作经验基础上,确定加工刀具为扁钻。本论文主要对底孔加工过程中刀具进行了研究,具体内容如下:(1)通过查阅文献,从可纺性、底孔功能、入口效应与法向压差三个方面介绍系统的需求分析;(2)确定麻花钻在喷丝板底孔精钻中的影响因素,通过实验,确定合理的生产工艺和优化措施;对自动化加工工艺和微钻头刚性问题进行了仿真模拟,提出采用数控程序暂停的方法保证统一留底厚。(3)采用 Deform-3D 有限元分析软件对扁钻加工进行了计算机仿真,重点对比了切削力和扭矩在不同工艺参数下的变化情况,从而为扁钻切削工艺参数的确定提供了参考和理论依据,并对扁钻进行不对称分析、研究了扁钻的磨削加工及优化。(4)设计一种专门用于喷丝板微孔刀具检测的光、机、电一体化的全自动检测设备。该检测设备代替人工检测,提高了工作效率,也缓解了劳动压力。为了保证本论文的顺利进行,在论文研究过程中,采取了如下研究方法;(1)文献研究:利用图书馆、互联网等广泛查找相关文献资料,加以分析与研究。(2)试验法:本论文在研究过程中,做了大量的试验,如在对底孔精钻工艺参数优化的研究、扁钻的磨削参数优化、刃磨质量检测等。(3)模拟法(模型方法):在对扁钻加工过程中,利用 Deform 软件对钻削参数进行了仿真。(4)个案研究法:在研究扁钻磨削加工时,是以加工直径为 0.25mm 的微孔为例,来研究扁钻磨削加工的过程。

............

第二章 喷丝板底孔精钻设计及加工

2.1 系统的需求分析

所谓的可纺性,就是在进行纺丝时候,丝条能够承受的最大喷丝板的拉伸程度。这往往是有一定的规定的,在合理的可纺性要求下,喷丝板的微孔拉伸是要综合考滤熔融纤维的各种参数,例如粘弹性、凝固能力以及表面张力等各种因素,综合以上指标方能确定可纺的流体,能够承受较大的喷丝板的底孔的拉伸,喷丝孔的高度与孔径之比,称为长径比,如图 3 所示,即 L/D 的值,长径比值的大小与纺丝溶液的粘度、纺丝速度、冷却条件及所纺纤维的品种等因素有关。在正常的纺丝工作时,纺丝溶液从喷丝板的喷丝微孔挤出,当超过临界的流动速度或应力时,流出的丝束断面会出现不规则形状。一般情况下微孔的直径往往会小于所流出的丝束直径,这就是粘弹性的液滴所存在的松弛现象,如果这种松弛现象效应太大的话,就会导致喷丝孔流出的熔体被动的导致纺丝产生困难,甚至导致凝聚后的纤维不再均匀细致[21]。适当增加喷丝孔的长径比,使纺丝溶液随喷丝孔毛细管内流经时间的增加而减少发生松弛的剩余应力所产生的膨胀区[22]。此外,喷丝孔高度的增加,使喷丝组件内压力增加,减少溶液在孔内的气泡,使纺丝断头下降。与此同时,纺丝溶液在喷丝孔内流动,流体能量的转化比较完全,但是喷丝板的长径比也不能设计太大,防止制造加工的困难及孔的精度下降。

...........

2.2 精钻过程分析

麻花钻是精钻的重要工具,迄今为止使用了很长的时间,这也是目前国内外孔加工的重要刀具。麻花钻的结构主要包括前后刀面,副刀面(副前刀面、副后刀面)、主切削刃以及副切削刃、横刃等等;麻花钻的切削部分主要是主切削刃和副切削刃,两个前刀面和后刀面,刃带以及钻头尖端的横刃,并且完成全部的切削工作。导向部分起到导向和备磨作用。对于麻花钻的研究已经很成熟,现针对本论文微小孔加工的研究,主要是介绍针对喷丝板底孔自动化加工工艺参数的优化。但是钻削速度、进给量以及切削宽度是三个影响钻削过程和钻削性能的主要因素;不过在实际加工还有可能涉及到的因素是主轴转速、进给量、钻头的直径以及钻头的顶角大小。顶角大小和钻头直径会直接影响到钻削宽度和钻削厚度。一旦改变了顶角的大小和进给量以及钻头直径,钻削厚度以及宽度都会变化,而且影响到切屑形状和主切削刃上的载荷,在实际钻削加工中改变进给量也会产生以上问题。进行钻削加工工艺参数的影响研究时,仅仅需要确定主轴转速和进给量作为重点参数,忽略钻头工艺参数的影响[29,30]。

............

第三章 喷丝板底孔扁钻仿真及扁钻磨削优化...... 19

3.1 基于 Deform-3D 的扁钻有限元分析......... 19

3.2 扁钻磨削优化和磨削试验......23

3.2 1 扁钻的不对称性分析.............23

3.3 扁钻的磨削加工............25

53.4 扁钻磨削优化......27

3.5 扁钻设计参数优化........30

3.5.1 负前角参数优化...........30

3.5.2 扁钻刀尖倒钝优化...... 31

3.6 本章小结....32

第四章 喷丝板底孔刀具的检测设备.............33

4.1 检测原理....33

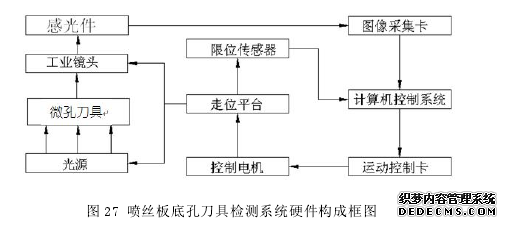

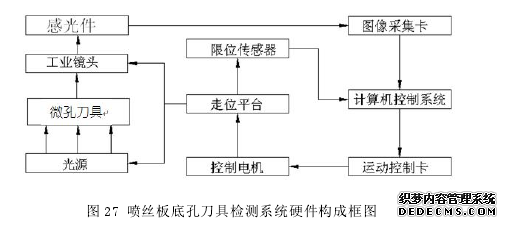

4.2 硬件结构....33

4.3 软件构思....34

4.3.1 系统整体布局.....34

4.3.2 参考刀具的选择...........35

4.3.3 精度............35

4.3.4 误差补偿.............36

4.4 底孔刀具自动定位纠偏技术........... 36

4.4.2 喷丝板底孔刀具自动纠偏总结......38

4.4.3 图像采集和特征参数的提取.......... 39

4.5 界面设计及系统功能....41

4.6 检测系统整体结构........43

4.7 应用............44

4.8 本章小结....45

第五章 总结与展望...........46

5.1 总结............46

5.2 展望............47

第四章 喷丝板底孔刀具的检测设备

现阶段,检测刀具刃磨质量主要通过投影仪、千分尺以及个人经验来进行判断,这种传统方法检测效率低、精度差、劳动强度大,不能保证刃磨参数与刀具结构的几何参数一致,这就大大降低了流水线生产的效率。除此之外,由于没有统一的检测标准,无法对检测进行量化,检测结果不具有统一性,因人而异。基于喷丝板底孔刀具的现状,本章主要介绍基于 Labview 仿真软件平台开发的光、机、电一体化的全自动检测设备,该设备主要检测底孔刀具刃磨质量。

4.1 检测原理

基于底孔刀具的检验工艺,以模块化集成设计为指导,开发设计喷丝板底孔刀具检测仪。该检测仪主要采用图像处理,通过视觉传感器采集刀具表面质量图像,利用计算机进行数据对比、判断、记录,该传感器能够自动对焦、采集图像,计算机及时对比图像数据并处理不合格刀具。这是一种集自动采集、处理、记录为一体的基于视觉传感器的全自动检测方式,其控制系统可以采用 VB、VC 等平台开发,但是工序繁琐、占硬软件资源较大,其控制稳定性较差,相对而言,Labview开发周期短、调控速度快、采集频率高,是一款比较理想的虚拟仪器仪表开发平台,适用于该检测系统[55,56,57]。#p#分页标题#e#

..........

总结

众所周知,喷丝板底孔加工质量直接决定喷丝板的质量,而传统喷丝板底孔传统加工方法是人工进行钻削,难免会出现质量均匀不一、加工效率低等问题。本论文对喷丝板底孔加工过程中使用的刀具进行了研究,其研究成果对提高喷丝板底孔加工质量和加工效率都有明显提高。首先,本论文研究了喷丝板底孔加工过程中精钻加工的过程分析、精钻工艺参数及其优化等,通过具体试验得出:保持进给量和背吃刀量不变,最优转速为3000r/min;当转速为 3000r/min 且其它参数不变时,最优进给量为 50mm/min;根据工艺要求,最优切削加工量为 2mm。对不同材质刀具的精钻加工进行试验,得出在主轴转速保持在一定的转速范围内,硬质合金制造的麻花钻钻孔数量高于高速钢钻头。对精钻后的底孔进行检测时发现留底厚不能统一,误差可达±0.1mm,在加工中,可通过软件编程进行控制,试验后发现留底厚误差在±0.01mm。其次,本论文利用建模软件对刀具和工件进行建模,采用 Deform-3D 有限元分析软件对扁钻加工进行了计算机仿真,重点对比了切削力和扭矩在不同工艺参数下的变化情况,从而为扁钻切削工艺参数的确定提供了参考和理论依据。除此之外,还分析了扁钻的不对称性,介绍了扁钻的磨削加工,根据试验结果,选择280#砂轮作为扁钻精加工砂轮。在大量试验之后优化了底孔钻削工艺路线,把扁钻的切削量 0.4mm 分为两部分,第一次加工量为 0.25mm,然后进行清屑,第二次加工量为 0.15mm 。最后,针对喷丝板底孔刀具的现状,提出了基于 Labview 平台开发的光、机、电一体化的全自动检测设备,全自动检测主要检测底孔刀具刃磨质量。主要从检测原理、硬件结构、软件构思、底孔刀具自动定位纠偏等方面介绍了喷丝板底孔刀具检测。通过实验,并对数据进行比较后得出,该检测系统检测速度更快、质量更优,一个刀具检测时间小于 10s/参数,对于同一刀具多次检测,长度检测精度在±1 μm 内,角度重复检测精度在±0.5°。

..........

参考文献(略)