1 绪论

1.1 选题背景及研究意义

定重装载系统的应用提高了箕斗装载的自动化程度,确保了安全生产。但在实际应用过程中,由于井底生产环境恶劣,箕斗装载过程中产生的冲击容易使液压元件和管路受损,造成液压油泄露。由于长输油管路的存在,也造成了发热严重,液压系统作业机构的响应滞后和称重不准确等问题,影响了系统在实际生产中的应用。因此,有必要对原有的液压系统进行分析与优化,以提高称重系统的可靠性。液压仿真技术作为液压系统或元件设计阶段的必要手段,已被业界人员广泛认同。通过液压仿真技术不仅可以对已有液压元件和系统的数学模型进行仿真,得到与实际结果非常接近的理论模型,为今后改进或设计类似元件提供依据;还可以通过仿真实验研究液压系统的可行性,以及结构参数对动态特性的影响,从而获得最佳控制方案及最佳结构和控制参数的匹配。因此本文将借助于液压仿真技术,对王石凹煤矿的定重装载液压系统进行仿真,分析称重液压缸、压力变送器、油管等关键的部件的动态响应和液压系统的动态性能。并分析系统控制参数、液压元件参数变化对称重系统动态特性的影响,以其获得最佳结构和控制参数的匹配,提高称重系统运行的可靠性。

...........

1.2 国内外研究动态及发展趋势

1.2.1 定重装载系统应用与研究现状

国外在定重装载方面研究较早,具有比较好的解决方案。如瑞典的 ABB 以及德国的 SIMAG、GHH 等,采用容器悬挂杆上附加钢丝绳张力监测系统检测载荷重量。另外,还有一种核子箕斗定重装载系统是应用目前最新的非接触称重技术,专用于煤矿箕斗提升定重装载的设备[5]。这些定重装载系统运行可靠,效果良好,但对于老矿井的改造,成本较高。针对在国内不同煤矿立井定重称载系统的改造,国内也研制了一些定重装载设备。刘建甫等利用 PLC 作为系统的运算核心,通过箕斗到位在定量斗扇形门装载电控系统中,利用 PCL 控制扇形门的关闭时间控制在 8~11 秒,实现由定量斗扇形门开或关控制箕斗内所装的煤量,防止箕斗装载超过规定的重量[6]。针对装载硐室狭小的立井提升系统定重改造,朱建军提出采用定量斗式定重装载系统,利用压磁称重装置获取斗箱中的装煤量,当装煤量达到给定值后停止给料[7]。大海则煤矿主立井采用带式定重装载装置,通过在带式输送机下方 8 个点对称布置16 个称重传感器实现称重。该系统能够在矿建工程掘进上节约 68 天的施工期,在且能够减少卸载装置维护量。由于在装煤称重过程中,原煤在带式输送机上对输送机冲击很小,因此输送带在 0.45m/s 的低速运行情况下,称重系统具有很高的称重精度[8]。在平顶山煤业集团无定量斗立井箕斗式装载系统改造过程中,陈旭昌提出在井底托罐梁上增装 4 个吸能式定重传感器,在每个溜煤槽增设一个液动截止闸门。装煤时靠箕斗下压滑动架使溜煤嘴进入箕斗,同时系统开始称重,当到达设定值时系统发出提升信号,箕斗上提[9]。

...........

2 液压系统 AMESim 建模的理论基础

流体是液压系统工作的基本介质,是影响液压系统的静态性能和动态性能最主要的因素之一。本章主要介绍 AMESim 中流体的基本属性,建模时采用的流体静力学和动力学理论,液体在流动过程中压力损失的描述方法,并对 AMESim 液压系统仿真的方法和步骤进行了介绍。

2.1 流体的基本属性

液压系统建模的第一步是定义液体性质。液体的性质有许多方面,由于我们假设系统在恒温下工作,不考虑液体的热力学性质,只需要仿真的目的和对象用到很少的量。影响液体和液压网络动态效果的三个基本属性包括:密度,该属性为液体的质量特性,影响惯性因素“I”;体积模量,表征液体的可压缩性,也称为刚度特性,是容性影响因素“CI”;粘度,为液体的阻尼特性,属于阻性影响因素“R”。除了以上三个基本属性,空气含量、饱和压力和蒸发压力是处理气蚀现象比不可少的。液体的黏度受压力和温度的影响。在一般情况下,压力对黏度的影响较小,在工程中,当压力低于 5MPa 时,黏度值的变化很小,可以不考虑。当液体所受的压力加大,分子见得距离缩小,内聚力增大时,黏性随之增大。因此在压力很高及压力变化很大时,黏性的变换不能忽略。在 AMESim 中,绝对粘度通常被假定为不变,由于压力增加,液体的密度发生变换,液体运动粘度的变化可以根据式(2.14)计算得到。液压油的黏度对温度的变化十分敏感,当温度升高时,其分子间的内聚力减小,黏度降低;反之,当温度降低时,黏度升高。

........

2.2 流体力学基础

流体动力学描述液体运动中的能量、能量转换以及流动液体与限制其流动固体容腔之间相互作用力等问题,并基于三个基本定律:质量守恒定律(连续性方程)、能量守恒定律(伯努利方程)和动量定律(动量方程)。AMESim 处于不断的快速发展中,目前拥有 4500 个来自不同物理领域预先定义好并经试验验证的部件和模型,这些模型和子模型是基于物理现象的数学解析表达式,可以通过 LMS Imagine.Lab AMESim 求解器来计算。不同应用库的完全兼容省去了大量额外的编程。现有的应用库有:机械库、信号控制库、液压库(包括管道模型)、液压元件设计库(HCD)、动力传动库、液阻库、电磁库、电机及驱动库、热液压库(包括管道模型)、热气动库、热液压元件设计库(THCD)等;此外 AMESim 还具有与 Simulink、Adams、Simpack、Flux2D 等软件包的接口。通过 AMESim 用户可以从早期的开发阶段开始就能对智能的机电一体化系统的功能性能进行分析。由于专注于实际物理系统,AMESim 将工程师从数值仿真算法和耗时的编程中解放出来。每一个模型提供了最基本的工程元件,这些元件可以组合起来,能够描述任何元件或系统功能。AMESim 已经成功应用于航空航天、车辆、船舶、工程机械等多学科领域,成为包括流体、机械、热分析、电气、电磁以及控制等复杂系统建模和仿真的优选平台[34]。

..........

3 定重称载系统概述...........18

3.1 液压定重称载系统的原理.....18

3.2 定重称载系统的设计与结构..........19

3.3 定重称载过程.......21

3.4 液压称重系统的设计原则和要求...........23

3.4.1 液压称重系统的设计原则......23

3.4.2 称重系统的性能要求.....23

3.5 本章小结......24

4 基于 AMESim 的定重称载系统建模.........25

4.1 定重称载系统 AMESim 模型建立..........25

4.2 称重回路仿真模型与仿真分析......37

4.3 本章小结......42

5 称重系统性能分析...........44

5.1 称重系统的性能指标....44

5.1.1 称重系统的瞬态响应指标......44

5.1.2 称重系统的误差....48

5.1.3 称重系统的刚度....48

5.2 影响系统性能的因素分析.....49

5.3 本章小结......63

5 称重系统性能分析

准确称载是定重称载系统的主要目的,但系统中液压元件及外界干扰对系统的准确性有重要的影响。本章通过对称重过程中涉及的因素进行分析,得到影响称重系统性能的主要因素,为系统的设计和改进提供依据。

5.1 称重系统的性能指标

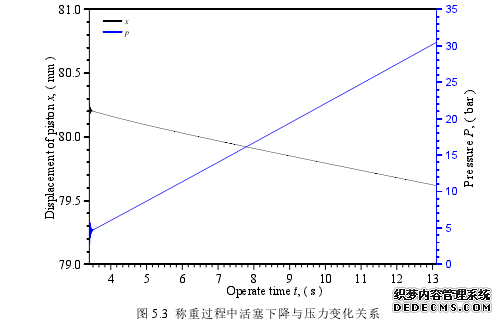

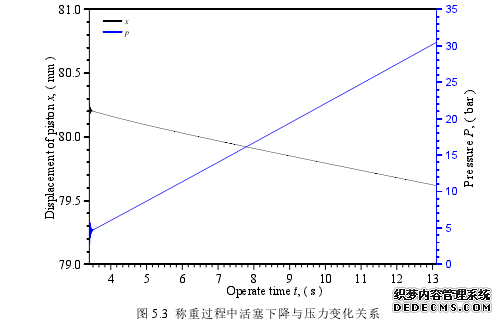

根据称重系统的设计原则和性能要求,不仅要求称重过程中液压元件动作产生的冲击力尽可能小,以减少对系统的损害;也要求系统具有较快的反应时间,以保证动态称重过程中的精度。本文通过对系统的瞬态响应进行分析,研究称重过程中系统的冲击与反应时间。对控制系统的基本要求是具有相应的稳定性、准确性和快速性,控制系统的性能指标是评价系统动态品质的定量指标,是定量分析的基础。控制系统的动态性能可以在时域中通过对输入信号的时间响应来评价。由于阶跃信号变化的突然性具有代表意义,若系统的单位阶跃响应品质良好,对其它信号的响应一般也较好,因此本研究选用单位阶跃响应来定义系统的动态性能指标。在采用本称载系统称重时,电磁换向阀阀芯处于中位,液压缸下腔体和管道形成了封闭的腔体,由于液体的可压缩性和管道在压力作用下的膨胀,随着作用在封闭容器内液体上压力的增大,封闭容器的体积会发生变化。因此随着箕斗上所装煤炭质量的增大,液压油体积缩小,高压管道膨胀,两者共同作用导致了加载过程中液压缸活塞杆的下降。#p#分页标题#e#

...........

结论

准确称重和可靠运行是王石凹煤矿立井箕斗装载系统升级改造中的关键问题,本文以该矿建立的液压定重称载系统为研究对象,采用 AMESim 液压仿真技术,研究得到了定重称载过程中液压元件中流量、压力等参数的变化规律。根据液压系统的设计原则,提出了衡量称重系统动态性能、测量误差和刚度的指标,并分析得到了液压系统管道长度和内径、装载过程对系统性能指标的影响。本文的研究结论,对称重系统的改进具有一定的参考意义。本研究取得的主要研究成果与结论有:

(1)阐述了定重称载液压系统的工作原理和系统组成;分析得到了称载过程中液压动力元件、控制元件、执行元件及载荷之间的逻辑关系,建立了 AMESim 液压仿真模型,并选择了合适的仿真液压元件及参数,对定重称载过程进行了仿真。仿真结果表明液压缸举升速度平稳,装载过程中液压缸活塞较下降位移小,定重称载的称重误差小于 0.09%,系统的准确性和刚度符合要求。称载过程中产生的压力冲击小于系统工作压力的 1.5 倍,系统能够安全工作。

(2)液压泵提供的流量不足以弥补液压缸下降引起的液压缸上腔体体积增大;较小的管道阻力造成满载的液压缸活塞在自重下完成快速归位,下降速度为 120mm/s,满载时会对液压缸产生较大的冲击,因此建议称重完成后,先提升箕斗,再将称重液压缸归位。

(3)仿真结果表明在液压缸举升过程中,连接液压缸下腔体管道的两端存在很小的压力损失,但在称重过程中两端的压力相等,因而压力传感器的安装位置对测量结果的影响不大。

(4)提出采用阶跃响应的超调量来观察系统产生的压力冲击,用调整时间衡量系统的反应时间,用相对误差衡量称重的准确性,引入称重刚度来定义液压缸保持原位平衡的能力。

(5)分析了液压管道长度和内径对系统性能的影响,结果表明:当液压管道的内径恒定时,系统的超调量、调整时间和固有频率随管道长度的增大而减小,阻尼比随管道长度的增大而增大,系统的相对误差与刚度也随管道长度的增大而减小。当液压管道的长度恒定时,系统的超调量、调整时间随管道内径的增大而增大,固有频率和阻尼比随管道内径的增大而减小。系统的相对误差与刚度也随管道内径的增大而减小。

(6)建立了系统性能指标与管道长度和内径之间的对应关系,为根据系统性能指标选择合适的管道提供了依据。

..........

参考文献(略)