第一章 绪论

1.2 国内外废旧线路板拆解方法

废旧线路板上元器件拆解工作过程中,有两个关键环节,第一个是热力解焊,即通过加热使元器件与 PCB 间的焊料熔融,解除其中的连接力。第二个环节是机械力拆解,主要是通过外力分离焊料并拆解元器件。

1.2.1 热力解焊

PCB 上的焊料在温度到达一定的熔点时就会融化,焊锡的种类很多,其中电子电器产品中最常见的是 63Sn/37Pb 锡铅共晶合金,共晶熔点是 180℃。还有新型的无铅焊料,这种焊料的熔点比含铅焊料的高很多,达到 250℃。常见的加热解焊方法有以下几种:

(1)空气加热法。此方法是先将空气加热,从而使热空气与 PCB 接触,利用热空气加热焊锡[26],使 PCB 上焊锡的温度到达融化温度,解除元器件与 PCB 间的焊接力,进而实现拆解 PCB 上元器件的目的。这个方法的优点是设备制造简单、成本低廉、技术相对成熟,具有实现工业化的巨大可能性,并且通过此方法拆解下的元器件没有其他杂质的污染。其缺点是空气作为热量的传导介质在传导过程中易造成能量损失,导致热利用率不高,而且在拆解过程中过高的温度会导致 PCB 中有毒有害物质释放到环境中,造成环境污染。国内外研究学者利用空气加热法拆解 PCB 上元器件的工艺和设备有很多。

向东等人[27]设计的新型空气加热炉,增加多个空气进出口,解决了加热炉内温度不均匀以及热能耗散快的缺点,提高了热空气的循环利用效率。杨继平等[28]开发针对 PCB上芯片的拆解设备,采用的就是热空气作为介质,对流加热的方式进行加热,使焊锡融化。德国 Klaus Feldmann 和 Herbert Scheller 提出的一个自动拆解单元模型[29],首先对废弃 PCB 进行清理分类,进而进行拆解环节,其中对表面安装类元器件即采用热空气加热方法。

(2)红外加热法。此方式是利用红外射线照射 PCB,待 PCB 吸收红外射线后,能够引起物质分子结构发生激烈的震荡,从而产生热能。这个方法优点是升温快、并且脱焊效果较好,释放到环境中的有毒气体产量少。由于是直接作用在待拆解 PCB 上,所以不会有能量在传热过程中损失,能量的效率较高。但是缺点是拆解的元器件包含芯片,受到红外热辐射会有一定的损伤,影响回收芯片的经济价值。

环境工程论文

第三章 拆解实验及结果讨论

3.1 空气热对流拆解实验结果与讨论

鉴于芯片会因可能存在的湿气,导致高温加热时内部结构出现损伤的特性,对手机PCB 的热拆解过程设置分阶段升温,首先是预热阶段,使 PCB 整体升温预热,去除湿气减少或避免芯片内部出现较大温差。再进行提温阶段升温,使 PCB 整体温度提升并拆除屏蔽罩,拆除后不仅方便后续芯片的拆解,且利于 PCB 上不同材料的分类回收。后续的升温阶段可以按照不同芯片的拆解温度设定初拆解阶段和针对性拆解阶段。

3.1.1 针对无底部填充胶芯片的空气热对流法实验结果讨论

熔化芯片上焊球是拆解芯片的关键。实验通过对 PCB 加热进而使焊球熔化拆除芯片。根据实际拆解实验和调研发现拆解过程中升温速率、预热温度、保温时间等因素对智能手机 PCB 的无损拆解存在一定影响。

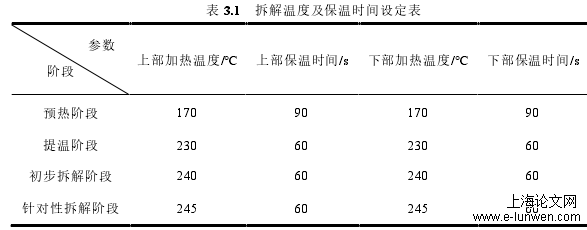

此外,根据芯片对湿气敏感和与 PCB 热匹配性好的特征,设置拆解过程的预热阶段和提温阶段。PCB 上芯片大小和材质不同,且焊点数量和大小都略有差异,所以设置初步拆解阶段和针对性拆解阶段,分别适于小尺寸和大尺寸芯片的拆解。因此,本实验设置四个升温阶段拆解 PCB,其不同升温阶段和各阶段的保温时间见表 3.1。

表 3.1 拆解温度及保温时间设定表

第五章 不同温度下拆解过程对空气的污染影响

5.1 温度对产生 VOCs 的影响

不同的加热温度拆解芯片时,产生的 VOCs 的浓度会不断变化。通过改变拆解温度,探究拆解温度对产生废气的影响。

5.1.1 污染源处累积 VOCs 浓度随温度变化的趋势

常见的废旧线路板(WPCB)由环氧树脂基板[67]和元器件等组成。热拆解芯片过程中,高温加热线路板会产生大量的废气污染物,如甲苯等挥发性有机物(VOCs)[68]。本研究对不同温度下废旧线路板热拆解过程中产生的废气进行对照,并且对线路板和芯片底部填充胶进行热裂解-GC-MS 测试,分析对照废气产物。根据废气产生情况优化拆解芯片时的拆解温度,为废气处置环节增加数据依据等。

采用空气热对流方式进行加热。加热设备选用 BGA 返修台,检测 VOCs 浓度设备选用霍尼韦尔品牌(MiniRAE 3000),将废旧线路板固定后,把上下出风口对准目标芯片的正反相应位置。设置升温速率为 3℃/s,选取 215℃、225℃、235℃、245℃、255℃和 265℃6 个保温温度进行测试。保温时间均在 7-8min 范围内。在距离芯片 3-5cm 出放置 VOCs 浓度检测设备,记录热拆解单个废旧线路板上目标芯片过程中的 VOCs 浓度变化。

...........................

5.2 拆解环境中废气污染物组分对照

根据芯片拆解实验的温度设定情况以及拆解时环境 VOCs 浓度情况,选择 235℃、250℃和 265℃进行对照实验。

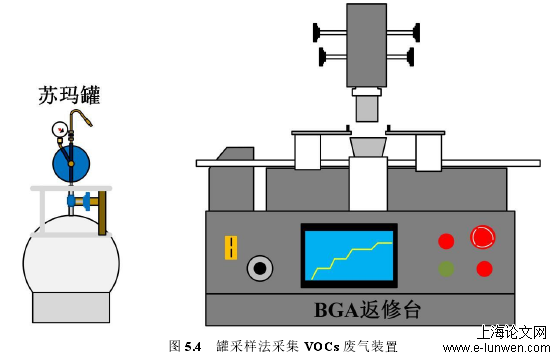

5.2.1 拆解过程中废气样品的采集

热拆解时的废气采集装置如下图所示,该装置符合《环境空气 挥发性有机物的测定罐采样/气相色谱-质谱法( HJ 759-2015)》[69]标准。

图 5.4 罐采样法采集 VOCs 废气装置

.......................

第六章 结论与展望

6.1 结论

废旧手机线路板数量巨大,若处置不当则会对环境造成污染,基于芯片再利用目的,研究了无损拆解废旧手机线路板芯片的过程,首先是选择废旧线路板上回收价值的手机芯片作为拆解回收的主要芯片;其次是确定拆解过程中的较优升温曲线及机械拆解力,保证回收芯片外观的完整性,避免回收芯片在拆解全过程受到损伤影响价值;三是根据热拆解时废气污染物浓度,优化热拆解温度,以减少拆解方案中污染物的产生。以此实现废弃 PCB 的绿色高效的资源化。 经过一系列实验和研究,本文的主要结论如下:

1.通过拆解不同品牌型号的废旧智能手机,汇集废旧线路板上芯片信息,确定了线路板具有长方形线路板、L 形线路板等形状,具有双层屏蔽罩、单层屏蔽罩、无屏蔽罩等结构。废旧线路板上的 CPU 和 ROM 具有回收市场和回收价值。

2.常见手机 CPU 的形状规则,尺寸均在 12*12~16*16mm2范围内,重量不超过 0.8g。ROM 的形状规则尺寸各异,重量不超过 0.38g。均为 BGA 封装方式。根据芯片特性,在拆解过程中不均匀受热升温会导致芯片弯曲变形,大幅度升温会导致芯片在拆解时会因存在湿气而出现内部结构的损伤。所以在热拆解时,应注意匀速分阶段升温,分阶段去芯片内部除湿气、提升芯片温度、熔融焊点。

3.通过实验确定空气热对流加热拆解芯片效果更好。分阶升温可以保证拆解效果。经过实验测试,确定升温速率为 3℃/s 时拆解效果好拆解时间适宜。在预热阶段选择170℃保温 90s 拆解芯片效果较好,拆下的芯片较为完整且没有其他杂质附着。有底部填充胶的芯片在拆解时需要更长时间或更高温度,当加热温度或者时间不足时,拆解下的芯片焊点连接面可能会有杂质残留。

4.针对智能手机 PCB 上两种封装方式(BGA 和 LGA)的芯片拆解温度和时间有所不同。BGA 芯片的面积一般大于 LGA 芯片面积,且拆解 BGA 芯片时的实测温度(215℃-235℃)比 LGA 芯片的实测温度(200℃-215℃)略高。

5.在焊点熔融状态下,理论力学分析得到水平方向最小拆除力和垂直方向最小拆除力。经过实验验证基本符合计算规律,无底部填充胶时,水平拆解力小于垂直拆解力。拆解芯片时,可以选择从水平方向拆解。当芯片含有底部填充胶时,热拆解时也存在一定的影响,会在拆解时产生一定阻力,此时垂直拆解力小于水平拆解力。

参考文献(略)