工程硕士论文哪里有?本论文的研究和应用,对同类型产品设计建造具有重大指导意义。同时85000m³超大型三联体 C 型液罐的成功建造,为我国大型液化气船的创新制造树立了新的行业标杆,进一步提升大型液化气船制造行业的竞争力。

1 绪论

1.3.1 国外现状

超大型乙烯/乙烷运输船,是一种近年来刚兴起的高技术、高难度、高附加值的船型,因其技术含量高、建造难度大的特点,目前成功投入市场的船型非常少,截止至 2018 年底只有三星重工向印度信实工业交付了 6 艘配备了薄膜型液货舱的 87000m3乙烷/乙烯运输船。此系列的 VLEC 采用了法国 GTT 公司的薄膜型液货舱专利技术,而此项技术是大型 LNG 船上的技术改进,不仅存在设计压力较低、液化方式、装运货物种类和部分充装受限的特点,而且高昂的专利使用费用也令大部分船企望而却步。

而对于乙烷/乙烯运输船世界上主要以中小型化为主,其主要配备独立 C 型液罐仓。然而对于独立 C 型液货仓而言,目前国外只有德国 TGE、挪威 WO&GS等极少数公司具备设计能力。这些公司所涉及的也都是 4000m³以下的中小型单体或双连体 C 型液罐,在超大型三联体 C 型液罐方面几乎没有涉猎。

工程硕士论文范文

..................................

3 总段翻身过程力学行为的研究

3.1 总段翻身方案

第二章已介绍超大型三联体 C 型液罐在建造过程中采取总段车间建造、整体露天合拢的建造方案,单个三联体 C 型液罐共分为 A、B、C 三个总段。其中A/C 总段结构类型相似,都为半球形封头加一节筒体结构,单体重 500T,B 总段为直筒型结构,结构总重 610T,设计选用的总段翻身方案,A&C 段一致[20-25]。

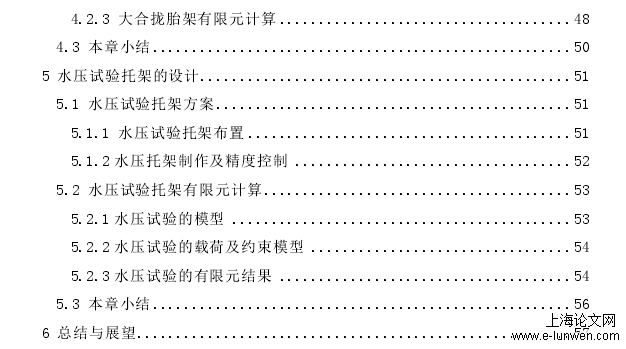

该三联体 C 型液罐总段翻身使用的生产企业所配备的 1000T 起重吊车,该起重吊车共包括上小车和下小车两部分,起重上小车有两个吊钩,两钩起吊宽度0~20 米,单钩起重能力为 450T,下小车上有一个吊钩,单钩起重能力为 500 吨。图 19 为 1000 吨吊车模型示意图及实物图。

图19 1000吨吊车模型示意及实物图

.......................................

5 水压试验托架的设计

5.1 水压试验托架方案

超大型船用三联体 C 型液罐专用水压试验托架,是为了配合液罐整罐移位、水压试验而设计的专用工装。其产品工装的使用属性,决定了此水压试验托架在满足基本使用需求的情况下,要最大限度的降低制作成本。基于以上思路,最终确定了制作水压试验托架、水压支撑工装的组合式工装方案[29-40]。

5.1.1 水压试验托架布置

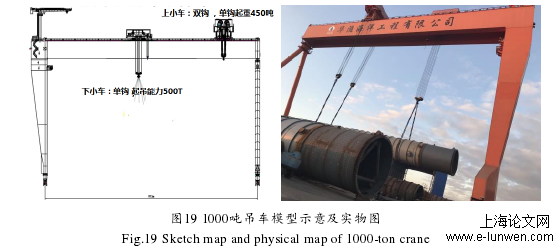

水压支撑工装需提前布置于液罐水压试验区域,并应注意预留出 3 组模块小车行走路线,水压支撑工装主要作用在于一方面增加水压试验托架的受力面积,避免水压试验托架区域地面受力过大,造成地面塌陷;另一方面在罐体与地面之间起到缓冲的作用,以免罐体层压木块瞬间承受大的刚性力,造成木块或木块环氧开裂;最重要的作用在于可在不使用起重设备的情况下,将液罐放置在水压试验区域。图 64 为水压支撑工装布置示意图。

图 64 水压支撑工装布置示意图

...................................

5.2 水压试验托架有限元计算

5.2.1 水压试验的模型

水压试验的过程是将液罐置于水压试验托架上,液罐内部充装满自来水。托架承担的重量为液罐的重量与充装水的重量之和。本项目的三联体液罐,水压试验液罐和水的总重约 24818 吨。由于液罐与水重量较重,所以对支撑液罐的水压试验托架强度要求较高。由于水压试验托架计算主要考察托架的强度,液罐模型的作用为施加载荷,出于简化模型的目的,将封头处理为平的,在保持液罐容积不变的前提下,拉长了液罐筒体的长度。托架的制造材料为 Q345。图 67 为水压试验托架侧视图;图 68 为水压试验托架三视图;图 69 为水压试验托架双道腹板。

施加在托架上的重量为液罐重量与水的重量之和。液罐与托架之间设置为接触。模型的壳体与鞍座使用壳单元模拟。模型总单元数为 207751,总节点数为203788。由于水压托架是放置于支撑工装上,托架底部与支撑工装之间垫有软松木,但是软松木并非平整,所以在托架底部会随机形成一些中空的区域,此区域没有规律,所以模拟时,在托架底部随机选取了一些空间,没有约束,用来模拟软松木形成的中空的区域。其余托架底部位置设置为全约束。

..........................

6 总结与展望

根据三联体 C 型液罐的结构特点,将整罐划分为 A、B、C 三个总段,简述了各个总段在小合拢、中合拢阶段的制作要点和难点。并根据三个总段的结构形式、结构重量以及整罐大合拢制作工艺、水压试验工艺等确定使用模块小车进行驳运的运输方案。

三联体 C 型液罐 A、B、C 三个总段,其中 A/C 段都为半球形封头加上一节直筒的结构形式,B 总段为直筒型结构形式,所以 A/C 段采用一样的翻身设计方案。经过有限元计算,A 总段在翻身的三个姿态中,吊马的应力不超过 270MPa。吊马吊装安全系数大于 1.4,A 段上部吊马应力最大点位于吊马腹板的角部。A段底部吊马在吊装过程中,在液罐筒体内部的加强结构产生了硬点,应力较大。但未超过材料的许用应力。B 总段顶部吊马应力较大,虽然没有达到材料的屈服应力,但出于安全考虑,将 B 总段的顶部吊马进行优化。优化后,顶部吊马在 0°,45°和 90°翻身情况,吊马的等效应力不超过 261MPa。优化后的吊马设计方案大大降低了吊马的等效应力。

超大型三联体 C 型液罐的大合拢制作胎架,由胎架腹板(模板)、支撑槽钢、支撑角钢组合而成。大合拢胎架不仅要满足结构合拢制作,还要用来完成液罐落到水压托架上。整个胎架制作要确保施工精度和质量。在两道合拢缝焊接结束后,将只保留 B 总段下部的胎架,其余胎架将拆除,此时整个液罐的重量都将有此部分的胎架承受。另外通过有限元分析,大合拢胎架腹板的最大应力位于腹板的角部,约 205.5MPa,但没有超过材料的屈服强度。大合拢胎架的槽钢支腿,最大等效应力为 189.5MPa,材料为 Q345,屈服强度 345MPa,支腿的安全系数为 1.8,所以支腿的也是安全的。在托架的实际使用过程中,没有出现支腿或者腹板角部屈服或者损坏的情况,所以大合拢胎架是安全可靠的。

参考文献(略)