本文是一篇工程论文,工程论文只能有一个主题(不能是几块工作拼凑在一起),这个主题要具体到问题的基层(即此问题基本再也无法向更低的层次细分为子问题),而不是问题所属的领域,更不是问题所在的学科,换言之,研究的主题切忌过大。(以上内容来自百度百科)今天上海论文网为大家推荐一篇工程论文,供大家参考。

第 1 章 绪 论

1.1 课题来源

本论文依托于高速大扭矩全液压顶部驱动装置(简称“顶驱”)研制项目,是国家“深部探测技术与实验研究专项”第五课题“深部大陆科学钻探装备研制”第一子课题,课题编号 SinoProbe-09-05-01。所研制的全液压顶部驱动装置将应用于松辽盆地白垩纪大陆科学钻探工程(简称“松科二井”)。

..........

1.2 课题研究背景及意义

科学钻探是获取地球深部物质、了解地球内部信息最直接、最有效和最可靠的方法,是地球科学发展不可缺少的重要支撑,也是解决人类社会发展面临的资源、能源、环境等重大问题不可缺少的重要技术手段,被誉为人类的“入地望远镜”。2010 年,联合国“国际行星地球年”将地球深部作为地球科学的最后前沿[1]。科学钻探根据钻探的地理位置不同,分为大陆科学钻探、大洋科学钻探和极地科学钻探[2]。大陆科学钻探已经实施 50 年,但由于地球深部充斥着坚硬的岩石、处于高温高压等极端环境,人类对地球深部的认知还非常肤浅;至今为止,世界上超过 9000 米的超深孔科学钻探只有前苏联的科拉半岛 SG-3 超深孔(12262m)和德国的 KTB 孔(9101m),我国最深的科学钻探孔为 CCSD-1 孔,深度仅为 5158m。大陆科学钻探与石油钻探不同,大陆科学钻探最基本的要求,就是能够获取地下连续的岩心,为科学家们建立高分辨率的时间框架并对进行地质记录的全球对比提供帮助,即在钻进过程中为连续取地下岩心,需频繁起钻、下钻[3]。为满足我国地球深部探测工程的重大需求,国土资源部于 2009 年启动了重大科技专项,其中第五课题为“深部大陆科学钻探装备研制”,课题核心内容之一是研制高速大扭矩全液压顶驱系统。根据大陆科学钻探钻进工艺要求,在硬岩中取岩心时,需要采用金刚石钻进工艺,而金刚石钻进对转速要求较高。传统的钻进方法是采用立轴式钻机或全液压动力头钻机[4]。但这两种钻机的承载能力有限,只能用于施工直径较小和较浅的钻孔。当钻进深度超过 3000m 时,只能选择石油钻机。石油钻机钻进方式主要以转盘钻进为主,即电机通过减速器驱动转盘旋转,转盘通过主动钻杆-方钻杆带动钻杆回转,实现钻头回转破岩(图 1.1)。转盘回转有两个突出的矛盾:其一、由于采用主动钻杆带动钻杆回转,每次只能接单根钻杆(单根钻杆长度为 9m),其长度限制了回次钻进深度,导致钻进效率低,工人劳动强度大;其二、起下钻、拆装钻杆时,不能及时驱动钻柱回转,无法快速实现钻井液循环功能,遇上复杂地层或是岩屑沉淀,往往造成卡钻,由此造成转盘井下事故发生几率大[5]。一些国家根据上述问题,发明了组合式的钻探技术,并取得了较好的施工效果。但需要解决一个关键问题:需要一套特殊的钻杆驱动系统,即在转盘钻机上加装一套高转速顶部驱动系统(Top Drive Drilling Systerm,简称“TDS”,亦称“顶驱”)。

.........

第 2 章 顶驱液压系统总体方案研究

2.1 全液压顶驱结构概述

全液压顶驱组成示意图如图 2.1 所示。由主体结构、液压系统、电控系统、润滑与冷却系统、给进系统、悬挂装置、反扭矩装置、滑车系统组成。其中,给进系统设计中考虑自动送钻精度要求[39]。全液压顶驱由提升及平衡机构、遥控内防喷器、水龙头总成、驱动马达、主传动箱、回转驱动背钳总成、吊环倾斜机构等部件所组成[40]。提升与平衡机构与游车连接,通过绞车控制顶驱提升或向下钻进速度;平衡装置由双液压缸组成,可以实现顶驱上卸扣时需要的浮动功能[41];遥控防喷器安装在水龙头下部,通过远程遥控关闭和开合防喷器内球阀;手动防喷器一端与主轴尾部相接,另一端连接过渡接头,下端连钻杆[42];水龙头总成用于钻井泥浆的循环;主传动箱驱动主轴回转实现顶驱回转钻进功能;回转驱动用于顶驱主体正反向 360°旋转;吊环倾斜机构带动液压卡瓦,由双液压缸驱动前后伸出,夹持钻杆[43]。

...........

2.2 顶驱钻进作业分析

由于大陆科学钻探钻进需要全程取心,接单根、起/下钻占据了大量作业时间。为简化工程作业的步骤,同时保障长筒取芯的质量,提高钻井生产的效率,本项目采用立根钻进方法。在钻进过程中,随着井深及地层情况的变化,要求转速可调。正常作业时,转速为 60-300r/min,在打捞和取心作业时转速低至约 30r/min,其调速范围为10r/min。在正常工作范围内,当载荷增大时要求转速下降很小,以保证钻机具有较高的效率。当载荷超过允许值,例如卡钻时,转速应迅速下降,保证设备不受损坏;当载荷减少时,又能自动加速重新进行钻进。在钻井过程中,钻进不同的地层所需转速和扭矩不同。通常情况下钻进软地层采用低扭矩、高转速以获得较高的钻进速度,钻进坚硬地层则需施加大扭矩以有效破碎岩石[50]。此外,钻杆柱在井内受力情况复杂,顶驱载荷波动大,尤其是存在孔内异常情况时,工作阻力使得顶驱主轴扭矩在额定扭矩范围内频繁波动,并且可能出现短暂的剧烈的波动[51]。因此,需对顶驱主轴输出转速、扭矩实现准确、快速、有效控制,以适应不同的钻井情况的要求,确保顶驱钻进的平稳性[38]。

...........

第 3 章 顶驱用轴向液压主泵仿真研究.........29

3.1 柱塞泵结构及工作原理......29

3.2 柱塞泵数学模型..........30

3.2.1 控制阀模型.........30

3.2.2 控制活塞数学模型.....31

3.2.3 柱塞泵数学模型.........31

3.2.4 轴向柱塞泵传递函数.........32

3.3 轴向柱塞泵 AMEsim 仿真模型建立..........34

3.4 仿真分析......39

3.5 本章小结......40

第 4 章 顶驱液压系统 AMEsim 建模仿真..... 41

4.1 液压仿真的意义..........41

4.2 AMEsim 简介.........41

4.3 回转控制系统仿真......44

4.4 钻杆夹持机构仿真......46

4.5 本章小结.......49

第 5 章 顶驱实验.....51

5.1 设备安装......51

5.1.1 试验地点及时间.........51

5.1.2 试验方案.....51

5.2 实验内容......52

5.3 试验结果分析......52

5.4 本章小结......55

第 5 章 顶驱实验

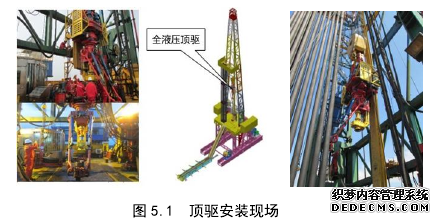

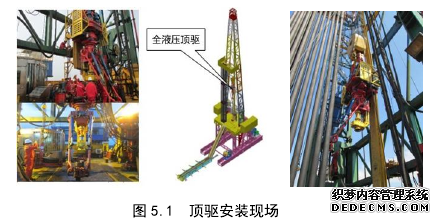

2015 年 6 月,液压顶驱运抵安达“松科二井”施工现场,由于提升臂及滑车结构强度不足,液压系统调压灵活度不够,返厂对结构及液压系统进行改造。2017 年 1 月重新运回“松科二井”现场,经过近二个月的调试,各项指标达到设计标准。

5.1 设备安装

试验地点:黑龙江省安达市南来乡六撮房村东南约 250m,北 19km 为安达市,北 7.6km 为南来乡,北东 10.8km 为羊草镇,东南 11.2km 为安民乡,南 6.1km 为大有乡,西南 7.8km 为升平镇。时间:2017 年 1 月 10 日-2017 年 3 月 25 日.液压泵的压力和马达设定转速及扭矩与马达实际转速和扭矩的对比图,从图中可以看出 A 口的压力处于高压状态,B 口的压力处于低压状态,既泵处于单一的转向,和其设定的方向是一致的;从图中可以看出其设定转速一致大于其实际转速,考虑其原因是指令信号没有考虑到泵的死区,且整个实际的液压系统中还包含很多不计的摩擦和压力损失,当这些损失加在一起时,总和就较为明显。记录期间特意将泵的信号线去掉(图中为示出),以达到阶跃的效果,实验数据表明其下降阶跃信号发出后,其主泵的压力和流量迅速下降,马达的转速下降迅速,且在 20s 内整个下降阶跃完成。3 分钟后重新将泵的信号线接上,这时由于整个主轴转性惯量较大,系统响应较慢,但除马达的转速响应稍慢外,其他压力和扭矩在 30s 内也响应起来。由于从主泵到马达之间的距离较远,其沿程损失较大,从图中可以看出,再次启动后马达的扭矩稍有下降,通过整个实验数据验证了之前的仿真的正确性。

..........

总结

顶部驱动钻井装置即顶驱,可从井架上部直接转动钻柱,并沿导轨向下送进,完成钻进,循环钻井液、上卸扣等各个钻井操作的钻井设备,随着陆地钻井技术朝着超深井方向发展,顶部驱动钻井装置的设计亟待高度智能与自动化,本文基于 AMEsim 对顶驱液压系统进行仿真研究,主要完成内容如下:#p#分页标题#e#

1、通过对国内外相关文献的大量阅读,系统的阐述了顶部驱动钻井装置的研究背景与意义,对相关国内外公司与学者对顶驱在结构与液压系统的研究状况作了详细介绍,深入研究顶驱各部分的结构及功能,根据深部大陆科学钻探工艺要求,确定高速大扭矩全液压顶驱性能参数。

2、通过对顶部驱动钻井装置的相关概述,详细的介绍了全液压顶驱的结构形式,进一步介绍了系统的动作过程与工作原理。通过系统工作流程详细的介绍了顶部驱动钻井装置在钻进接立柱、下钻作业、起钻作业进行分析,为液压系统仿真作为铺垫。

3、采用机电液联合技术手段,确定高速大扭矩全液压顶驱的设计方案,完成“地壳一号”全液压顶驱系统设计。确定倾斜控制系统选用双液压缸并联动作,并使用换向阀。背钳控制系统确定利用液压缸伸缩通过换向阀对其运行方向进行控制。确定了回转锁紧动作回路控制方式为使用换向阀,并利用节流阀调节装置的伸缩速率。通过换向阀控制 IBOP 动作回路运动方向,回转控制系统使用换向阀控制系统的整体运动方向,使用节流阀实现对设备速率的控制。刹车动作系统利用换向阀实现活塞杆的伸出,并利用弹簧的特性使液缸复位,同时利用节流阀控制其运动速率,去掉冗余元件、增加必要阀门和相关辅助配合元件,初步拟定液压系统原理图,并对各液压缸的载荷力进行了计算,对系统液压元件进行了选型。

4、基于 Autodesk Inventor 及 CAD 软件建立“地壳一号”全液压顶驱三维模型,使用 AMEsim 对顶驱液压系统进行了建模仿真,由仿真结果对主轴转速控制与钻杆夹持机构进行了分析。

..........

参考文献(略)