第一章 绪论

1.1磷脂对食用油品质的影响

磷脂的发现已有两百多年的历史。1811 年,Vauguelin从动物脑组织的萃取物中首次观察到磷与脂肪酸的结合物。1846 1847 年,Gobley[H1H]从蛋黄和脑中发现含磷的脂类物质,称之为卵磷脂(lecithin)。后来,人们陆续从许多动植物中分离、确认了多种磷脂,发现磷脂并非一种单一的化合物,而是一种混合物。如今,随着研究技术的发展,人们对磷脂的结构、性质、功效以及生理、生化作用的认识逐步深化,使得磷脂在食品、医药、化妆品和涂料等领域的应用也日益广泛[H2H]。纯净的磷脂在常温下为白色固体,无异味。但磷脂产品通常是由磷脂酰胆碱、磷脂酰乙醇胺和磷脂酰肌醇等组成的混合物,再加上制取的方法和储存条件的不同,通常呈淡黄至棕色。不同的磷脂组分在各种有机溶剂中的溶解度不同,但所有的磷脂组分在冷丙酮中的溶解度均很低,因此,通常油脂行业所称的丙酮不溶物即为磷脂[H6H]。植物油料中的磷脂主要存在于种子中,其含量与蛋白质含量具有一定的相关性,但与含油量的多少关系不大。例如大豆中蛋白质含量高,其磷脂含量也高;而椰肉中含油量高,但蛋白质含量低,其磷脂的含量也低。因此油料种子不同,它们的磷脂含量与分布也各不相同。在油料种子中,磷脂主要集中于种仁的亲水胶体相内,以游离或结合状态存在[H9H]。结合态磷脂系指磷脂与蛋白质、糖类、脂肪酸、甾醇和维生素等物质结合而成的复合物,其含量通常大于游离态的磷脂。例如,在向日葵籽中约有 30%的磷脂以游离态存在;在棉籽中,仅有约 10%的磷脂以游离态存在。在油料浸出过程中,磷脂被溶剂萃取出来,随油脂进入毛油。毛油中磷脂的含量取决于油料种子的磷脂含量、油脂的提取方法和提取工艺。

…………

1.2植物油脱胶的类型和特点

植物油的精炼分为化学精炼和物理精炼两种,其差异主要是去除游离脂肪酸的方式不同。从经济性和环保性上考虑,物理精炼因其产生的废水和炼耗均明显低于化学精炼而更具优势,特别是对于高酸值的植物油(如米糠油)[H44 46H]。化学精炼的脱胶可与碱炼脱酸一起进行,而物理精炼的脱胶则要求单独进行,因此对脱胶油中的残磷量要求更为严格(< 10 mg/kg)。目前,油脂的脱胶工艺主要有以下几种:水化脱胶是将一定量的水或电解质稀溶液加入到毛油中,利用磷脂等胶溶性杂质具有亲水性能够吸水膨胀,从而通过重力沉降或离心分离的方法将磷脂去除。在水化脱胶过程中,大部分与磷脂结合在一起的蛋白质、黏液质和微量金属等物质也会被去除,然而水化脱胶仅能脱除毛油中的HP,NHP仍保留在脱胶后的油中,因此水化脱胶后油脂的磷含量仍有 80 200 mg/kg,难以满足物理精炼的要求[H47H]。酸法脱胶是在毛油中添加一定量的酸(如磷酸、草酸、柠檬酸等),将毛油中与二价金属离子结合的NHP转化为HP,而后通过加入适量的水将其去除[H48H]。简单酸法脱胶是目前植物油脱胶中比较常用的方法,先将毛油加热到 80 90 °C,然后与占油重0.05 0.20%的磷酸或柠檬酸溶液充分混合后,搅拌反应 5 20 min,再加 1 5%的水,剧烈混合后进入离心机分离。简单酸法脱胶适合一些初始磷含量较低的油(如棕榈油、椰子油等),对于初始磷含量较高的油,在大多数情况下其脱胶效果达不到物理精炼的要求(磷含量< 10 mg/kg).

…………

第二章 磷脂对大豆油品质的影响

2.1引言

大豆油因其不饱和脂肪酸含量高、烹饪稳定性好、成本低等特点成为当今世界上的主要食用油脂之一[H89H]。经压榨、浸出等方法从大豆种子中提取出的大豆毛油颜色较深,且具有特殊的“豆腥味”。通过脱胶、脱酸、脱色和脱臭等一系列油脂精炼工序,能够脱除毛油中的大部分色素类物质和“豆腥味”,得到澄清、色浅、口味清淡、无异味的成品大豆油[H37H]。成品大豆油在储存过程中常会出现“回味”现象,这种味道与大豆毛油原有的“豆腥味”不同,也不同于刚精炼好的大豆油所具有的淡淡“坚果味”,而是一种被人们称为“青草味”、“漆味”或“鱼腥味”的不良气味[H36H]。因大豆品质、成熟度、制油方法等不同,大豆毛油中含有 1 3%的磷脂[H90H]。长期以来,磷脂被认为是引起成品大豆油不良色泽和风味的前体之一,因此需要在油脂精炼过程中将其全部去除[H91 94H]。有研究表明:大豆磷脂中的棕色物质具有醛胺反应产物的特征,而PE和糖分别是是氨基和醛基的供体;此外,磷脂经缩合反应生成乙缩醛磷脂也是导致磷脂色泽加深的一种可能[H30H]。Zamoral等[H94H]研究发现,PE在高温下形成吡咯环亦是导致磷脂色泽加深的原因之一。依据磷脂原料、制备条件及分析手段的不同,许多挥发性物质在磷脂的氧化过程中被检出,这些风味物质主要是己醛、壬醛、2 辛稀醛、2 癸烯醛、2,4 癸二烯醛和 2 戊基呋喃等[H95H]。在磷脂氧化产生的多种风味物质中,有些产物的阈值很低,如:2,4 癸二烯醛,2 壬烯醛等[H41H,H42H]。另有一些研究表明:磷脂的存在会使肉制品在加热过程中产生一种特殊的芳香味[H96 98H]。但至今,未见关于磷脂能引起大豆油产生“鱼腥味”的文献报道。

…………….

2.2材料与方法

精炼大豆油(磷脂含量经 HPLC 检测未被检出)由张家港东海粮油公司提供;食品级大豆磷脂(SP,主要成分:29% PC,22.3% PE,19.8% PI,5.6% PA)购于天津博帅工贸有限公司;天然大豆磷脂酰胆碱(NPC)及脱除磷脂酰胆碱的磷脂(SPSPC)由实验室自制;甲磺酸(99%)购自美国 Acros Organics 公司;三甲胺盐酸盐(99%)、PC(99%)、PE(98%)、PI(99%)和 PA(98%)标品购自 Sigma Aldrich 公司(St. Louis, MO, USA);色谱纯甲醇、异丙醇、氯仿、正己烷购于北京百灵威科技有限公司公司;其它试剂购自国药集团化学试剂有限公司,纯度为分析纯;实验室用水为超纯水。

……………

第三章 磷脂酶 A1脱胶效果的研究........25

3.1 引言 ....... 25

3.2 材料与方法 ....... 26

3.3 结果与讨论 ....... 29

3.4 本章小结 ..... 42

第四章 磷脂酶 C 脱胶效果的研究.........44

4.1 引言 ....... 44

4.2 材料与方法 ....... 45

4.2.1 实验材料..... 45

4.2.2 实验仪器..... 45

4.2.3 实验方法..... 45

4.3 结果与讨论 ....... 47

4.4 本章小结 ..... 59

第五章 复合酶用于毛油脱胶反应的研究及脱胶工艺.....61

5.1 引言 ....... 61

5.2 材料与方法 ....... 61

5.3 结果与讨论 ....... 63

5.4 本章小结 ..... 72

第五章 复合酶用于毛油脱胶反应的研究及脱胶工艺的合理选择

5.1引言

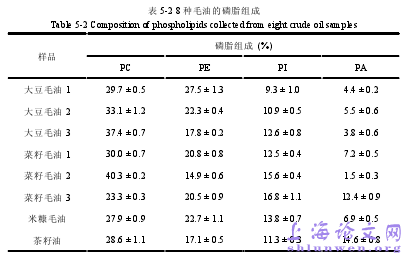

由第三章和第四章研究可知,PLA1和 PLC 在油脂脱胶过程中各具特点:PLA1能水解毛油中所有磷脂组分,使脱胶后的油满足物理精炼的要求(磷含量 < 10 mg/kg),但PLA1脱胶反应所需时间较长,因此在工业上的应用受到了一定限制;PLC 脱胶具有催化效率高的特点,能快速水解毛油中的 PC 和 PE 产生 DAG,增加脱胶后油脂的得率,因此近年来 PLC 在油脂脱胶工业中的应用逐渐受到关注,但由于 PLC 只能特异性水解PC 和 PE,对 PI 和 PA 没有作用,而 PA 又是非水化磷脂的主要组成成分,因此经 PLC脱胶后的油很难直接满足物理精炼的要求。由于酶作用于底物具有一定的特异性和专一性,单一酶作用范围有限,使用复合酶作用于底物时,各种酶之间可以产生协同作用,使反应进行地更彻底。Dayton等将PLC与PLA联合用于毛油脱胶,结果表明:复合酶制剂能加快酶反应速度、提高脱胶效率,但并未对复合酶脱胶工艺进行系统研究[H84H]。此外,很少有人关注毛油之间品质差异对酶法脱胶效果的影响。本章首先将 PLA1和 PLC 联合用于大豆毛油的脱胶实验,研究不同反应条件对复合酶脱胶效果的影响,以求在缩短酶反应时间的同时,提高脱胶后油脂得率;其次对 8 种不同品种、不同来源的毛油进行酶法脱胶实验,根据毛油的品质差异,选择合适的脱胶方法,为今后酶法脱胶在工业上的灵活应用提供理论基础。

……………….

结论

(1)通过感官评定和 HS SPME GC MS 相结合的方法,发现三甲胺(TMA)的形成是大豆油产生“鱼腥味”的主要原因,而磷脂中的 PC 组分是 TMA 的前体物质,当大豆油中 PC 含量达到 1450 mg/kg 时,110 °C 加速反应 18 h,能闻到明显的“鱼腥味”。通过单因素实验发现:TMA 浓度与油脂中 PC 含量、储藏温度和储藏时间呈正相关,且磷脂中其它组分(如 PE,PI 和 PA)的存在,能提高 PC 的热稳定性,减少 TMA 的产生。通过加速氧化试验研究磷脂组成对大豆油品质的影响,结果发现:PC 在加速氧化过程中不会显著增加油脂的色泽,而其它磷脂组分对油脂色泽的加深较明显。#p#分页标题#e#

(2)通过单因素实验确定了 PLA1脱胶的最适条件为:PLA1添加量 40 mg/kg(PLA1酶活为 8670 U/g),反应时间 4 h,反应温度 50 oC,pH 5.0,加水量 3 3.5%,经 PLA1脱胶后油脂的磷含量能降至 10 mg/kg 以内,满足物理精炼的要求。采用 HPLC 对 PLA1脱胶过程中各磷脂组分进行跟踪分析,发现了 PLA1脱胶过程中酰基转移机理的存在。将超声技术应用到 PLA1的脱胶过程,研究发现:在超声强度 0.07 W/cm3,pH 5.0,温度 55 oC,加水量 2.5%,加酶量 40 mg/kg 的条件下,只需酶反应 2 h,就能使脱胶后油脂的磷含量能降至 10 mg/kg 以内,说明适度的超声处理能提高 PLA1的催化效率,缩短PLA1脱胶所需的时间。

(3)通过单因素试验确定了 PLC 脱胶的最适条件为:PLC 添加量 300 mg/kg(PLC酶活为 150 U/g),反应时间 2 h,反应温度 55 oC,pH 5.4 5.5,加水量 3%,在最适反应条件下,使用 PLC 脱胶能使油脂得率增加约 0.9%,磷含量降至 15 mg/kg 以内。采用HPLC 对 PLC 脱胶过程中各磷脂组分进行跟踪分析,结果发现:PLC 对底物具有很强的催化效率,只需 1.5 2 h 就能使大部分 PC 和 PE 水解为 DAG,因此 PLC 脱胶具有省时、油脂得率高等特点;但 PLC 对 PI 和 PA 没有水解能力,而 PA 又是非水化磷脂的主要成分,因此经 PLC 脱胶后的油很难直接满足物理精炼的要求。

..........

参考文献(略)