本文是电力论文,通过对各相关模块电路文献的查阅及总结,可见目前SiCMOSFET驱动芯片的设计主要还是集中在过流保护设计上,而相关文献的设计重点考虑了如何设计新的过流保护电路,需要注意的是,怎样使得过流保护电路的过流点片外可调以提高过流保护电路对于不同型号SiCMOSFET的适用性,也是同样重要的。此外,在板级SiCMOSFET驱动电路设计上,谐振驱动以可回收能量可达到更高的驱动效率而被着重研究。虽然目前片上电感工艺技术还不够成熟(针对国内工艺水平),但谐振驱动的设计思路却是非常值得学习和思考的。考虑到SiCMOSFET主要应用在1200V左右的高压场合下,结合其高速的特性,瞬态期间的功率管漏端dv/dt可达100V/ns以上,本文主要是通过驱动管的大电流能力以及密勒钳位支路来应对瞬态的dv/dt,但这种方法的缺点在于驱动管的尺寸会非常大,从而增大版图面积,后续如若从事相关方面工作,将会在此方面进行优化,在提高芯片抗dv/dt能力的同时,对版图面积进行优化。设计本论文提出的具有密勒钳位功能的双浮动电源轨驱动电路、过流保护电路、过温保护电路、欠压保护电路,对各电路方案的原理进行讲解,并给出具体电路图。具有密勒钳位功能的双浮动电源轨驱动电路具有4A(ttcorner@27°C)的峰值驱动电流,在1nF的负载电容下可满足8ns的上升/下降延时,传输延时在20ns以内,抗dv/dt能力可达到150V/ns;过流保护电路可实现片外调节过流点,且系统响应时间在150ns以内;过温保护电路可实现150°C过温,且具有25°C迟滞窗口;欠压保护电路可实现片外调节欠压点,且具有低至1V的迟滞窗口,以保证SiCMOSFET器件的正常工作。

........

第一章绪论

本论文主要涉及高速高功率密度应用下高可靠性SiCMOSFET驱动电路核心技术分析及设计,重点阐述了在充分发挥SiCMOSFET器件性能及提高SiCMOSFET器件可靠性的要求下,SiCMOSFET驱动级模块及过温、过流、欠压保护模块的设计。根据设计需求,讨论了SiCMOSFET器件的具体特性及在电路设计中所对应的核心技术;讨论了适合SiCMOSFET器件的具有双浮动电源轨、具有密勒钳位功能的驱动级电路的系统控制方式、系统架构及具体电路设计;讨论了为保证SiCMOSFET器件具有高可靠性所需要的过流、欠压、过温保护功能的控制策略、系统架构及具体电路设计。所述方案及电路均为全集成方案,采用0.35μmBCD工艺进行电路搭建及仿真验证。本论文共六个章节。第一章:阐述SiC材料功率开关器件、SiCMOSFET驱动技术的应用意义,并综述了SiCMOSFET器件、SiCMOSFET驱动技术的国内外发展现状及其研究意义。第二章:阐述SiCMOSFET的器件特性及性能参数,并综述了各器件特性对于电路设计的要求及指导意义,说明了SiCMOSFET驱动电路设计的难点和要点。对SiCMOSFET的寄生参数进行分析,并给出在瞬态器件各寄生参数对器件性能造成的影响分析。第三章:阐述SiCMOSFET驱动电路的传统设计方案,总结了SiCMOSFET驱动电路已有的设计要点及难点,分析了各方案如何抑制dv/dt、如何对SiCMOSFET器件作出保护。第五章:对所述各电路进行仿真验证,所述各指标均经仿真验证达到设计要求,满足应用需求。第六章:给出本芯片的版图设计结果,已完成版图设计,等待流片验证。第七章:对本论文工作进行总结,针对SiCMOSFET驱动电路的先进控制方案进行简单的讨论及展望。

........

第二章SiCMOSFET的基本特性

2.1碳化硅材料与硅材料参数对比

SiC材料作为宽禁带半导体材料的一种,由于其各种优异特性,被广泛应用在功率电子领域中。表2-1所示为Si材料、SiC材料、GaN材料之间的特性对比。由表2-1-可见,传统的Si材料的带隙能量为1.12eV,而宽禁带半导体材料SiC及GaN的带隙能量分别为3.26eV与3.50eV,这意味着上述宽禁带半导体材料相比于Si材料来说,需要消耗近三倍的能量才能将电子从价带移动到导带,使得上述宽禁带半导体相对而言表现得更像绝缘体。宽禁带意味着碳与硅之间的键能更大,使得碳化硅晶体在高温下仍能保持稳定的结构,从而使得碳化硅功率器件相较于硅器件在更高温极端条件下仍能正常工作,即SiCMOSFET的耐热性更好。此外,SiC材料的击穿电压更高,可以达到Si材料击穿电压的十倍,因此对于同一耐压等级的器件来说,SiC器件和GaN器件可以采用更薄的氧化层,这又进一步使得SiC器件与GaN器件具有更低的导通电阻和更大的电流能力[19]。在寄生参数方面,SiCMOSFET具有更小的寄生电容,因此对高频噪声更为敏感,需要在电路设计中着重考虑对噪声的抑制。目前商用的SiCMOSFET的工作温度可达150°C-200°C,虽然SiC材料的结可承受600°C的高温,由于封装技术的限制,使得SiCMOSFET不能在如此高的温度下工作。SiCMOSFET的VDS耐压高达1.7kV,主流商用SiCMOSFET的耐压一般为1.2kV。SiC材料相比于Si材料不同的特性一方面使得SiC功率器件具有更优的性能,另一方面也对SiC功率器件驱动电路的设计提出了挑战[20-26]。

2.2SiCMOSFET阈值电压

MOSFET的内部栅极电阻与芯片面积成反比,对于给定的击穿电压,SiCMOSFET的芯片面积要远小于SiMOSFET,因此SiCMOSFET的内部栅极电阻要更大。而更小的芯片面积带来的好处是,它使得SiCMOSFET的输入电容更小。表2-2所示为两种不同生产商生产的SiCMOSFET和两种超结SiMOSFET不同参数的对比。从驱动的角度而言,表中最值得关注的参数使RGI*CISS,可见SiC_1拥有最低的RGI*CISS。将Si_2与SiC_1进行对比,虽然它们在很多参数想相近,但SiC_1有近两倍大的耐压和三倍小的输入电容。栅极输入电阻会限制驱动电路给输入电容的充放电电流,因此一个可靠高效的SiCMOSFET驱动电路需要有尽可能低的输出阻抗,这样可以在考虑限制dv/dt时,留有更大的容限去添加外部栅极电阻[33]。SiC材料的饱和电子迁移率为Si材料的两倍,使得其器件可工作在更高的开关频率下,此外SiC的本征载流子浓度更低,漏电流更小,因此SiC器件的反向恢复特性十分优异。SiC材料最突出的特性是,它的热导率是Si材料与GaN材料的三倍,因此在同等级功率及散热装置应用条件下,碳化硅功率器件的数量和体积小于其他材料器件,结合其低寄生电容的特点,使得SiC功率器件更适合工作在高功率密度及高频的场合下。

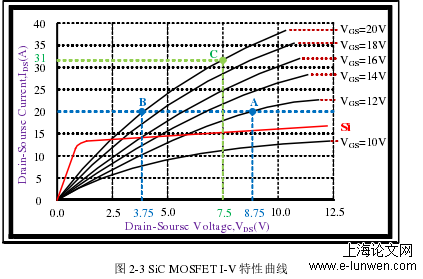

SiC MOSFETI-V特性曲线

第三章SiCMOSFET驱动技术概述...........................................................................23

3.1防串扰功能.......................................................................................................23

3.2欠压保护功能...................................................................................................25

3.3过流保护功能...................................................................................................27

第四章高可靠性SiCMOSFET驱动电路设计..........................................................33

4.1具有大驱动能力及密勒钳位功能的驱动级模块设计....................................33

4.2去饱和过流检测模块设计................................................................................46

第五章高可靠性SiCMOSFET驱动电路仿真与实验验证......................................60

5.1具有大驱动能力及密勒钳位功能的驱动级模块仿真与实验验证................60

5.2去饱和过流检测模块仿真与实验验证...........................................................72

5.3欠压保护模块仿真与实验验证.......................................................................77

5.4过温保护电路仿真与实验验证.......................................................................80

........

第五章高可靠性SiCMOSFET驱动电路仿真与实验验证

5.1具有大驱动能力及密勒钳位功能的驱动级模块仿真与实验验证

驱动级模块功能验证外围图如图5-1所示,由于本文不涉及电荷泵设计,故该外围图为给出电荷泵相关PIN脚。芯片VDD所加电压为20V,SiCMOSFET漏端最高电压为1200V,同时芯片外加上拉栅极电阻RSRC=3Ω,下拉栅极电阻RSNK=1Ω,PWM信号为500kHz。SiCMOSFET模型为CREE公司第三代SiC功率管,型号为C3M0075120K,输入电容1390pF,VDS耐压1200V,导通电阻RON=75mΩ,ID典型值为30A@25°C。驱动级模块的整体功能验证结果如图5-2所示,其中I_G为SiC功率管栅极电流,I_D为SiC功率管漏极电流,VGS为SiC功率管栅源电压,VDS为SiC功率管漏源电压,PWM为输入信号,仿真条件为TTCorner@27°C,VDD=20V,VEE=-8V,VDD经历快上电,上电时长为30μs。从图5-2的大周期仿真结果可见,该驱动级模块可以完成对SiC功率管周期性驱动。去饱和过流检测模块整体功能仿真大周期结果如图5-24所示,其中VDS为模拟的功率管漏端电压,V_DESAT为DESATPIN脚电压,VINP_CMP为比较器正输入端电压,VREF为比较器负输入端所接基准电压,VG_MAP为动态下拉电阻栅极电压,IN为总输入逻辑的输出信号,GATE为负载电容电压。由仿真结果可见,在VDS上升至4.67V之前,即V_DESAT上升至7.60V之前,OCP_FLAG保持低电平,不输出过流信号;当VDS上升至4.67V时,由VDESAT=VDS+VD+IDESATR理论计算有此时VDESAT=7.656V,考虑到片内分压电阻由一定的分流作用,仿真结果所示的VDESAT=7.60V在可接受范围内,此时去饱和过流检测模块输出过流信号,OCP_FLAG翻高;芯片理论过流翻转点为VDESAT=7.50V,考虑到模块延时,实际仿真结果所得7.60V的翻转点在可接受范围内。在VDS大于4.67V之后,由于此时芯片判断功率管一直处于过流情况,故去饱和过流检测模块周期性输出过流信号。

5.2去饱和过流检测模块仿真与实验验证

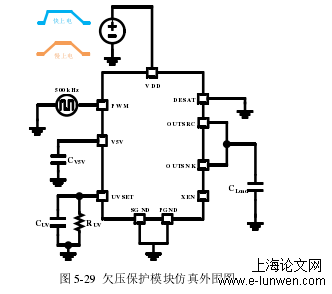

欠压保护模块仿真外围图如图5-29所示,其中该仿真包括慢上电与快上电两个部分,快上电情况的VDD上电时长为30μs,慢上电情况的VDD上电时长为2ms;本模块的仿真条件为TTCorner@27°C,R1=5R2,片外设置欠压解锁点为17V。为加快仿真过程,慢上电时CUV容值为1nF,慢上电时CUV容值为5nF。图5-30所示仿真结果为芯片快上电的瞬态图。如图所示,由于芯片为快上电,故在VDD上升至解锁点17V后,UVSET仍未上升至预设稳态值,因此对于CMPM而言,芯片一直处于欠压解锁状态,VDD_UVLO信号是否翻转取决于VUVSET何时高于VREFH.如图所示,VDD_DIDVDE6为VDD分压信号(即CMPM的负输入端),VDD_DIVIDE6始终高于UVSET电压值,故VO_CMPM始终保持低电平;在t1时刻之前,PWM信号输入到芯片内部,但由于t1时刻前芯片处于欠压锁定状态,故功率管栅极GATE保持为-8V,功率管处于关断状态;在t1时刻,UVSET的电压值大于VREFH,UVSET电压检测模块的输出VO_UVSET_DETECT翻高,使得VDD_UVLO信号翻高,输出欠压解锁信号,在总输入逻辑模块经过一段时间延时tdelay后,功率管开始开关动作。第六章芯片版图设计本芯片版图如图6-1所示,芯片版图整体面积为3253μm*3296μm,具体包括的模块如图6-2所示,除了本文给出的模块外,还包括芯片供电及偏置模块、输入逻辑模块、电荷泵模块以及trimming模块。本芯片目前处于投片准备阶段,等待投片流片测试。作为工程性应用芯片,本芯片具备完整的修调功能,修调具体涉及供电偏置模块、驱动DRV模块、过温保护模块以及电荷泵模块,保证芯片流片各性能指标可被调整回预设值,以应对Corner变化。

欠压保护模块仿真外围图

.......

第六章总结与展望

本文提出的驱动级电路在XEN功能上还有待改进,以片内延时拟合功率管开关瞬态时间存在一定的误差,当更改片外栅极电阻时,可能会出现延时与实际开关瞬态时间不匹配的问题,可考虑的改进方式是通过本周期对功率管的开关瞬态时间计时,在下一周期动态调节延时单元时长,从而实现XEN真正的实时反映功率管的开关状态。关于过温检测功能,考虑到三极管BE结电压会随工艺漂移,本文额外添加了修调电路。这种方法虽然可以通过修调来弥补缺点,但修调电路的添加一定程度上增加了流片后的工作量,这里提出一种可行的改进方法:考虑到当工艺发生漂移时,带隙基准电路中的ΔVBE是保持不变的,等于VTlnn,其中n为带隙核心中两三极管的发射极尺寸只比,故可用带隙基准电路中ΔVBE所产生的PTAT电流流过电阻R(该电阻需与带隙核心中的电阻类型一致,且尽量做到匹配),进而产生一个与工艺漂移无关的PTAT电压,通过将该电压与零温电压进行比较,即可实现过温检测功能。

参考文献(略)